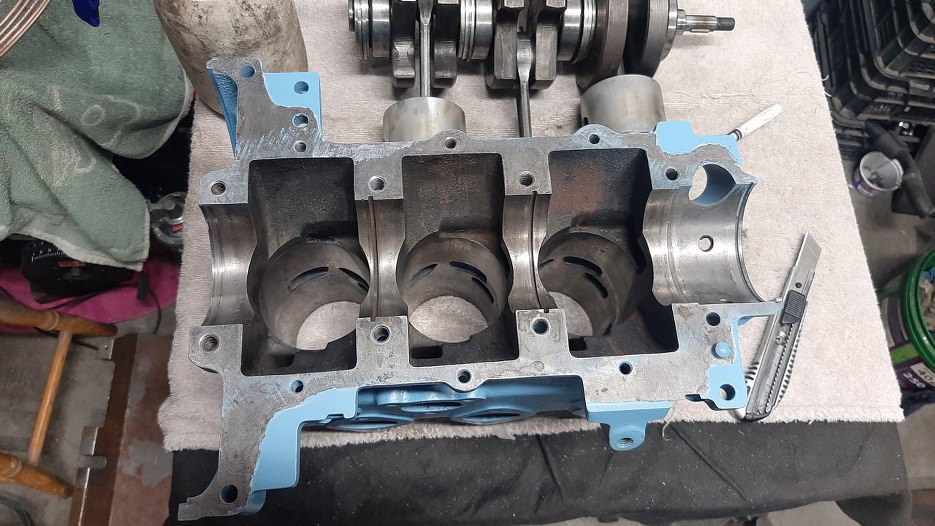

Podczas schnięcia lakieru na bloku zająłem się wałem i tłokami. Wszystko dokładnie zostało umyte. Ponieważ silnik wygląda na dość niedawno zrobiony, to i wał jest w porządku, bez luzów na łożyskach.

Oczyściłem też nagar z denek tłoków. Zwróć uwagę na napis STD (oznacza wymiar nominalny), będzie to kluczowe za chwilę.

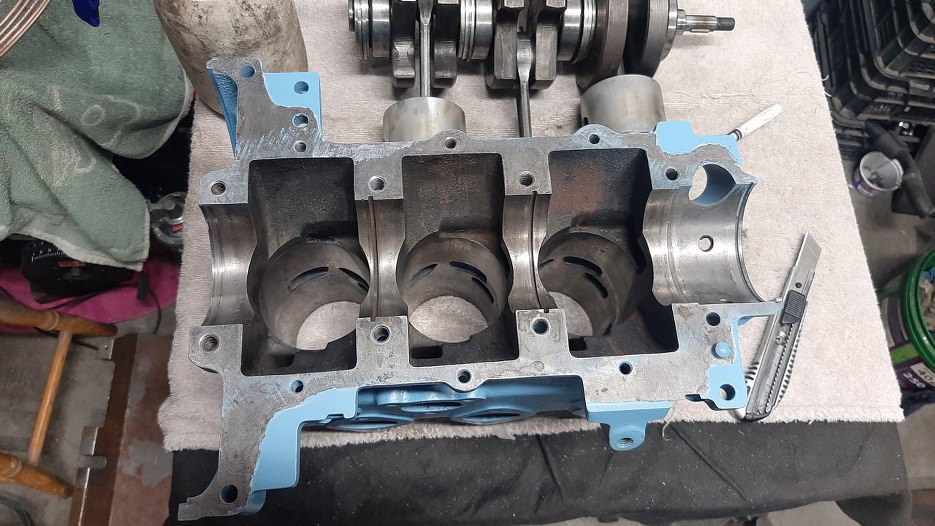

O tyle jest trudny ten silnik do składania, że wał z tłokami wkłada się od dołu, wszystko na raz. Ale najpierw mierzenie.

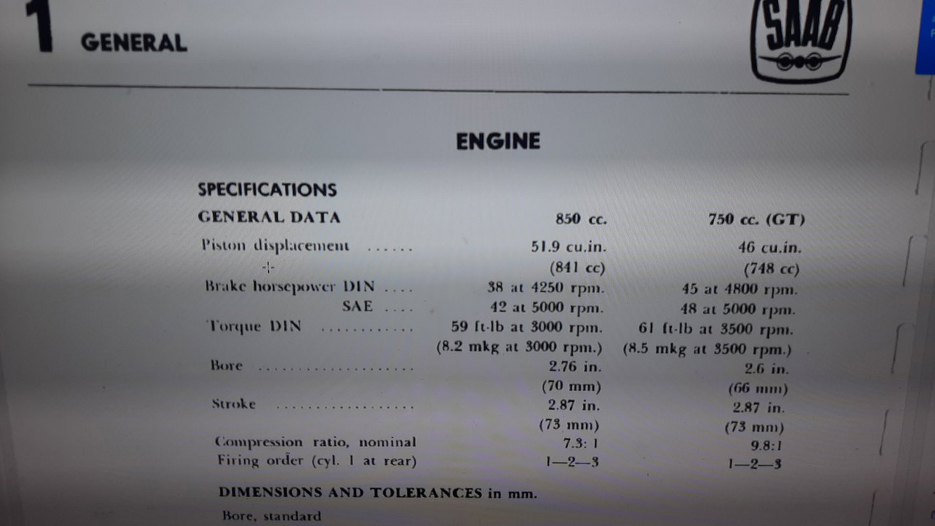

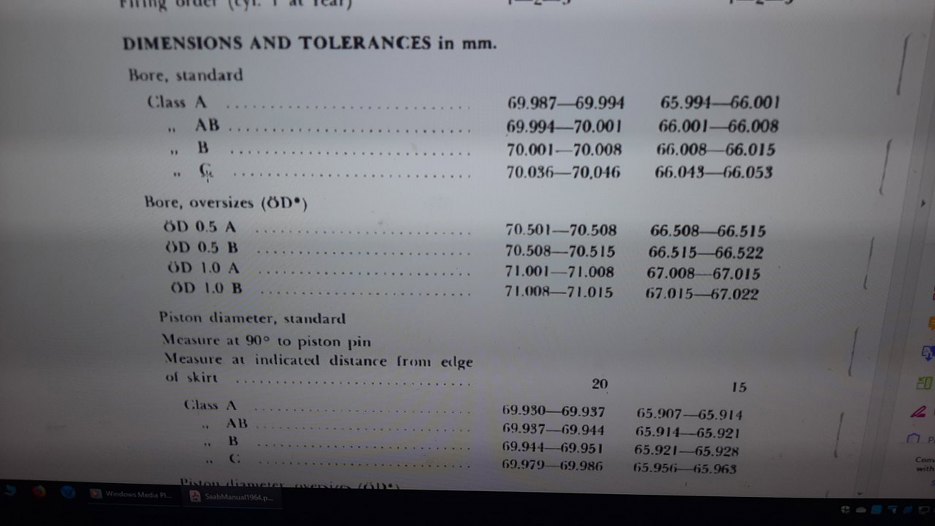

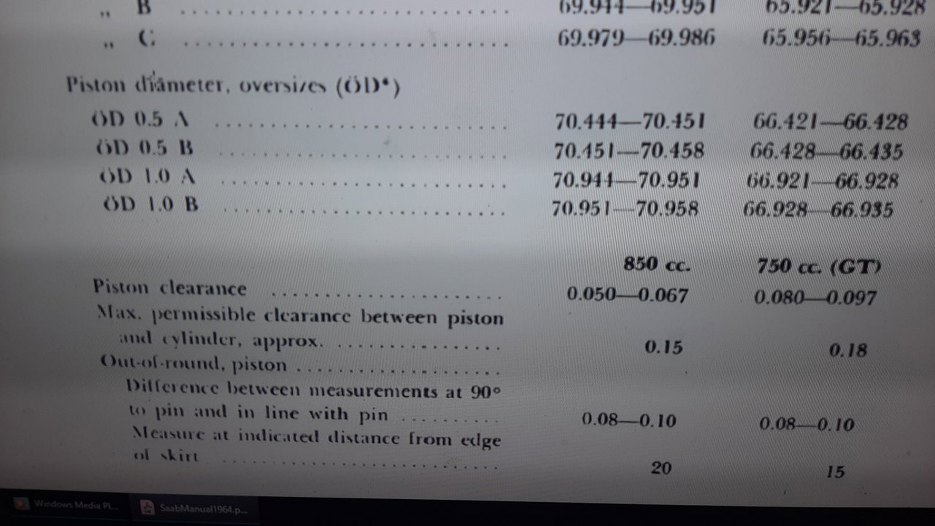

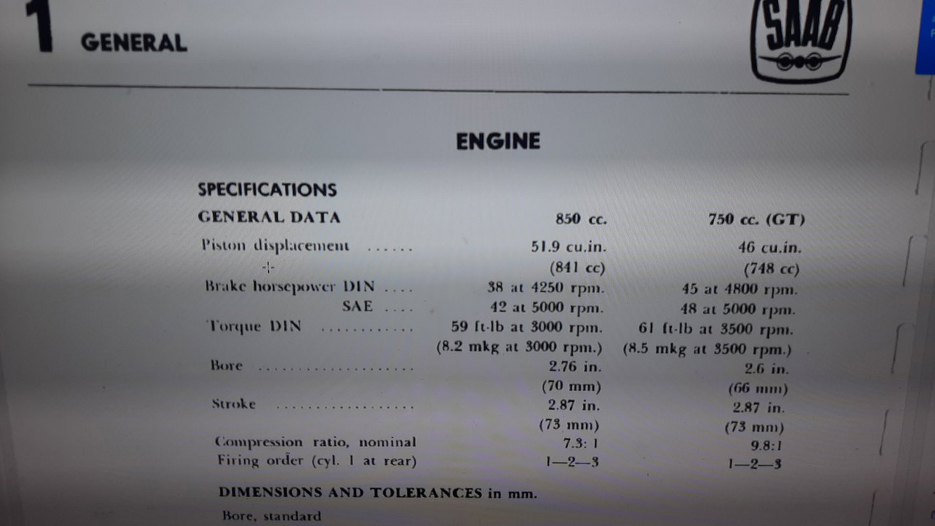

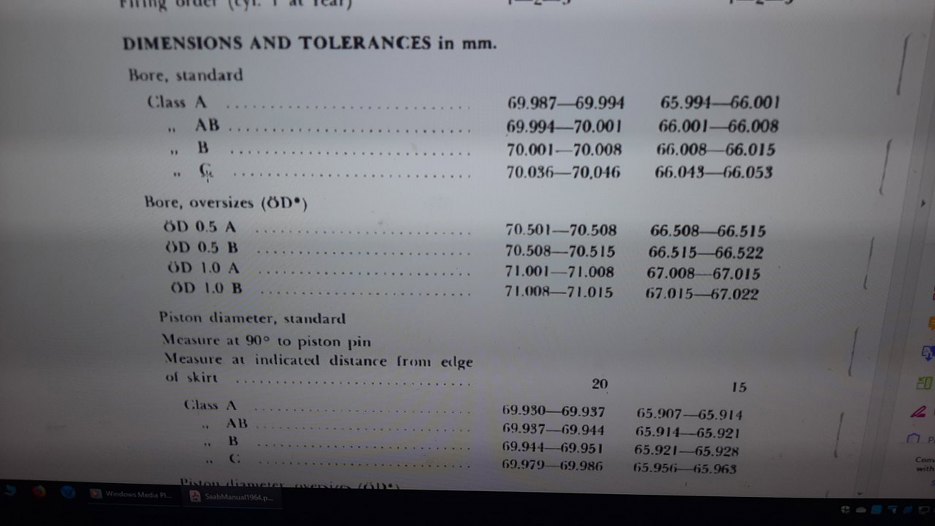

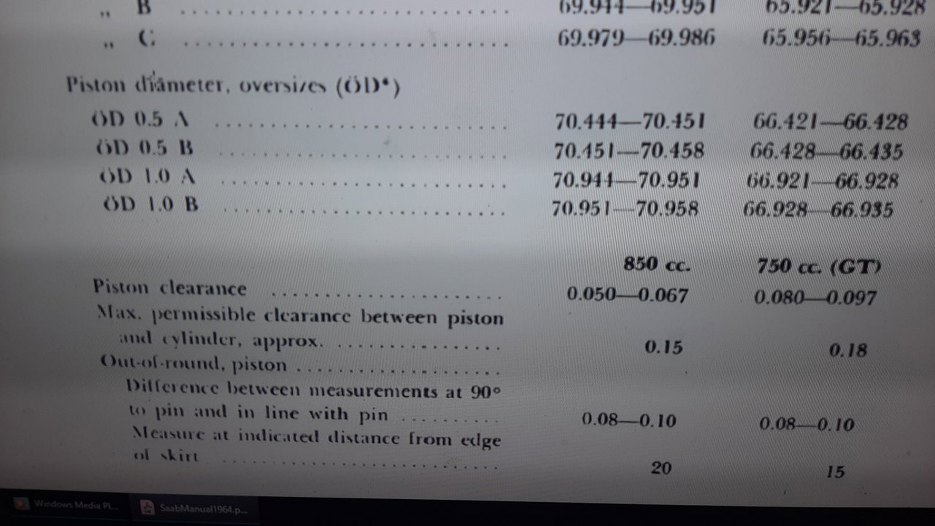

Tu mamy podaną w dokumentacji średnicę tłoka.

A to dostępne nadwymiary. Zwróć uwagę jaki jest standardowy wymiar i jaki największy.

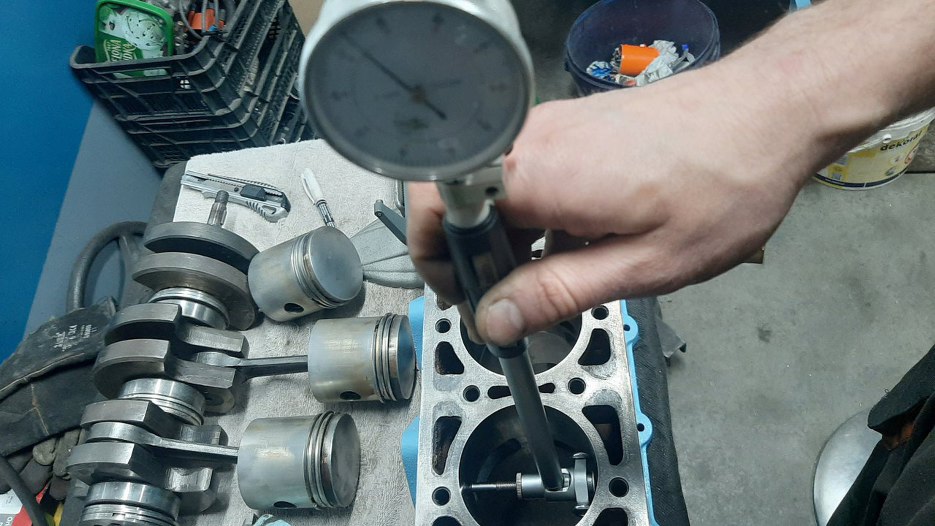

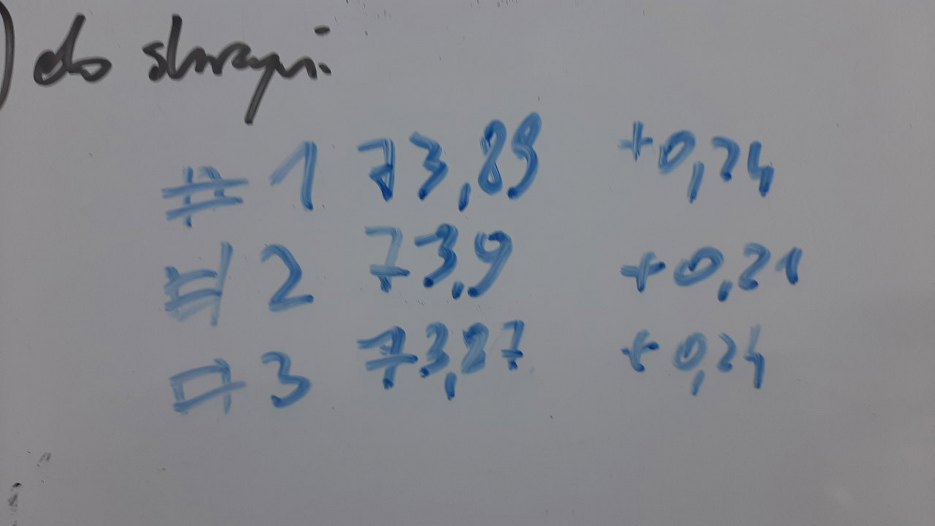

Zmierzyłem tłok. Nie widać za dobrze na zdjęciu wymiaru, nie widać też, że mam wybałuszone oczy ze zdziwienia...

Na wszelki wypadek sprawdziłem jeszcze raz wymiary suwmiarką. Wybałuszenie oczu nie przeszło. prawie 74mm, gdy nominał to 70mm!

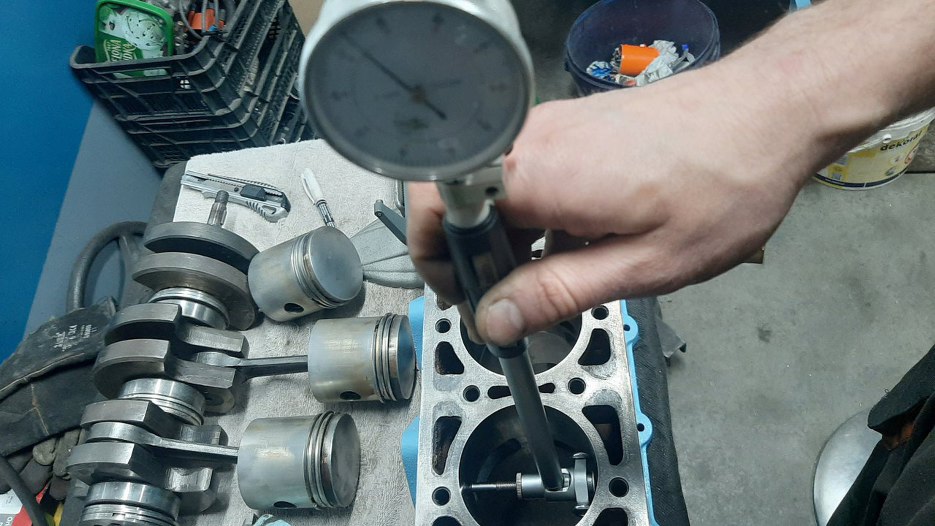

Dobra, uspokoję się później, na razie pomierzymy luz tłoka w cylindrze. Średnicówkę wyzerowałem w mikrometrze i mierzę.

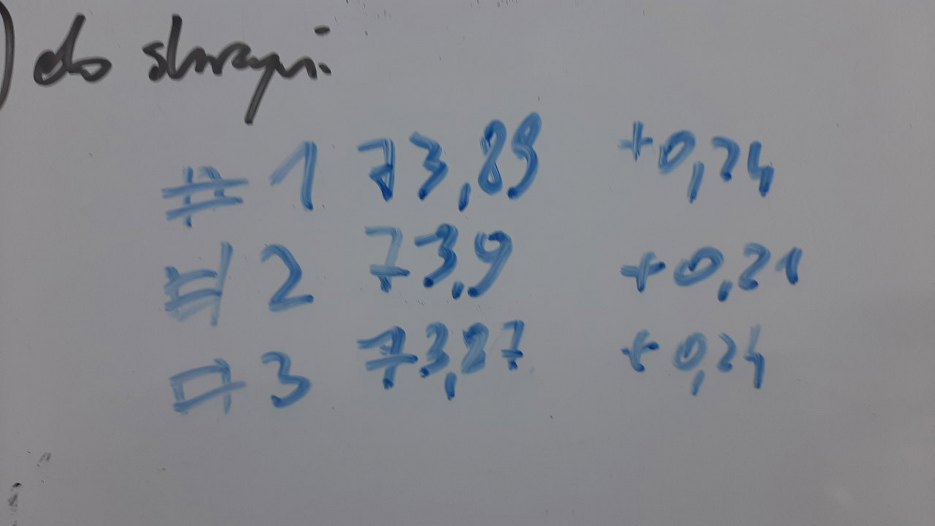

Pomierzone. Wymiary tłoków dość spójne, luzy też. Tylko dość spore...

Tu mamy podane jaki może być maksymalny luz tłoka. Normalnie przyzwyczajony jestem do 0.04-0.06mm, tu jest i tak dużo, bo 0.15mm, ale jest i tak sporo więcej... Niestety nie za bardzo jest co z tym zrobić, bo nawet nie wiadomo z czego są te tłoki. Skoro są STD, to może by się dało znaleźć nadwymiary? Ale maksymalną średnicę jaką znalazłem w dwusuwach to miał Wartburg czy DKW, 72mm. Nie znalazłem nigdzie 74mm... Po ustaleniach z właścicielem zapadła decyzja, że póki co tak zostaje.

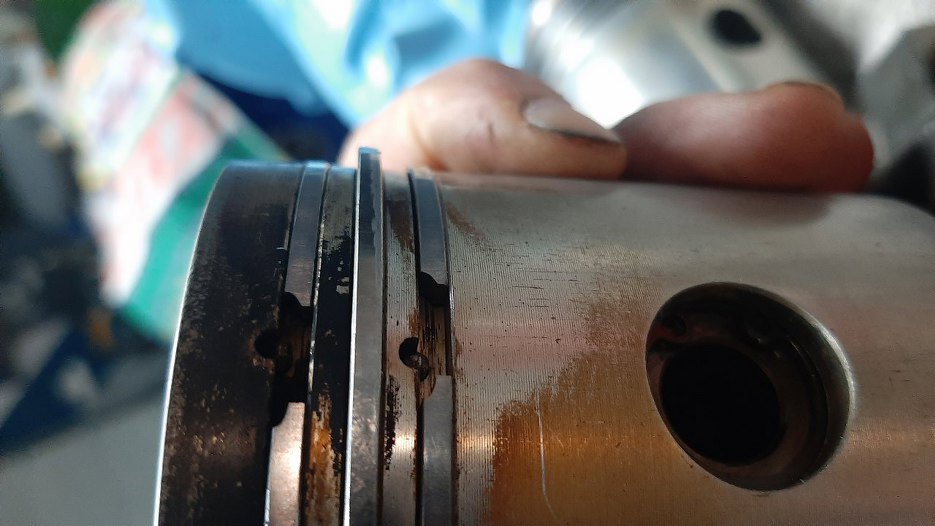

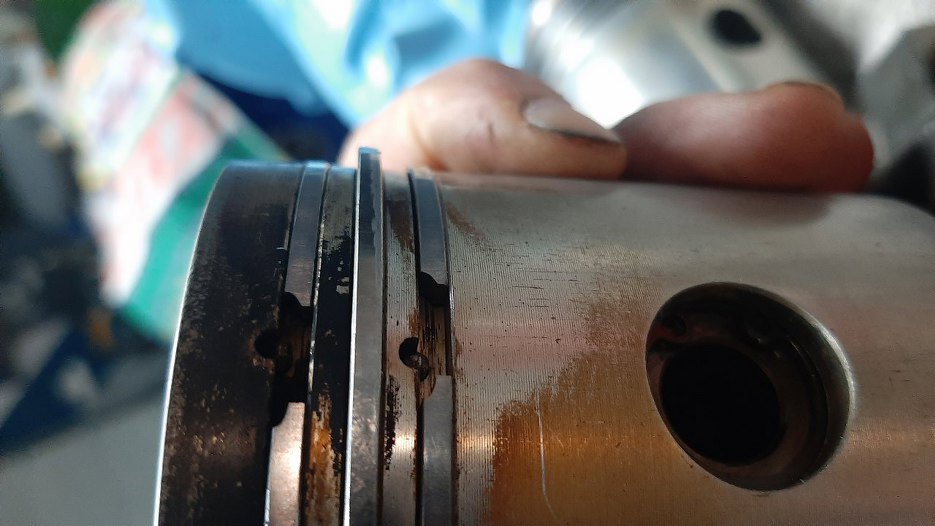

Jeszcze jedna ciekawostka - ponieważ dwusuw ma okna wydechowe i dolotowe w ściankach tłoków, to pierścienie nie mogą trafić zamkiem na to okno, bo by się przycięły i złamały. Dlatego są ustalone w tłou kołkami ustalającymi, żeby się nie obróciły. Trochę to widać na zdjęciu.

Jak już wspomniałem, wkładanie tłoków jest ciekawe, bo wkłada się je od dołu bloku. Trzeba cały wał z tłokami równomiernie opuścić do bloku jednocześnie ściskając pierścienie. Praca wybitnie dwuosobowa. Dlatego też przegapiłem robienie zdjęć... Bez zdjęć doszedłem do etapu, gdzie wał i tłoki są na miejscu, dwie połówki bloku są skręcone razem, przykręciłem też poduszki silnika i prądnicę, o któej zaraz opowiem.

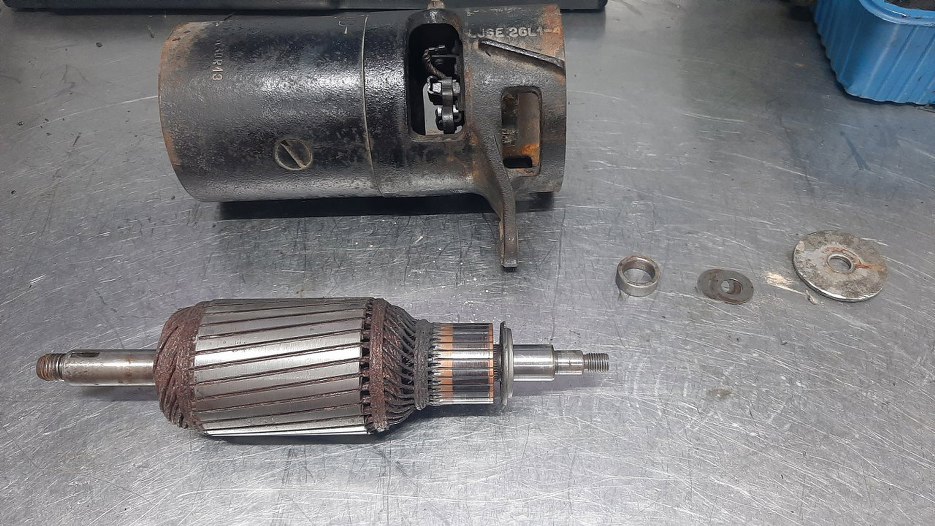

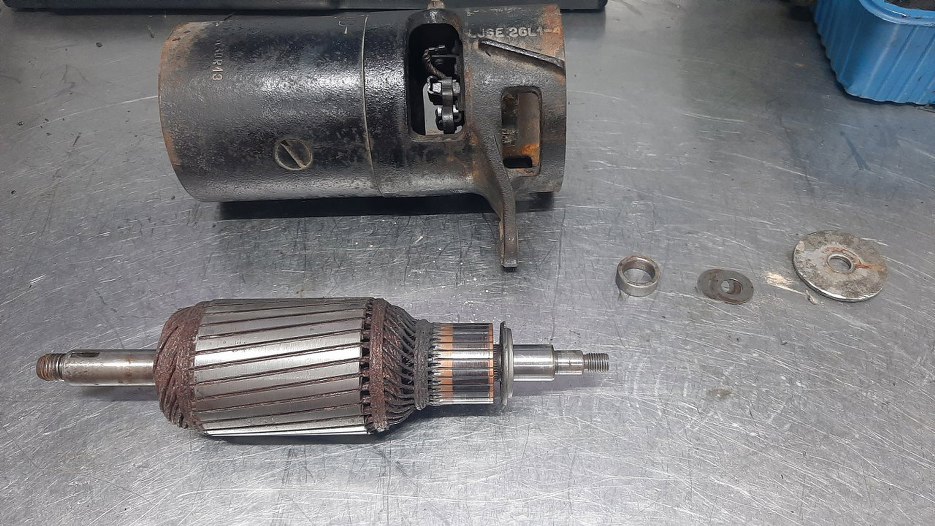

No właśnie, prądnica. Tu widać jak wyglądała po zdjęciu z silnika. Z tyłu ma przykręconą pompę wody.

O tu. Bardzo malutka.

Odkręciłem koło pasowe z przodu prądnicy.

I zdjąłem pokrywę przednią.

Po zdjęciu pompy wody (co jest o tyle ciekawe, że trzeba wykręcić wirnik ze wspólnej osi prądnicy i pompy wody i dopiero zdjąć obudowę) odkręciłem dwie bardzo długie śruby trzymające całość. To one trzymają przednią pokrywę do obudowy.

Na koniec wyjąłem wirnik.

Potem nastąpił żmudny czas czyszczenia i malowania części. Sprawdziłem też stan komutatora i szczotek.

Założyłem łożysko do przedniej obudowy prądnicy.

Włożyłem wirnik (co nigdy nie jest łatwe, bo ciężko szczotki przytrzymać tak, żeby dał się włożyć na miejsce) i założyłem przednią pokrywę.

Przykręciłem tą przednią pokrywę długimi śrubami, które już wcześniej widziałeś.

I póki co, nie mając na razie zestawu naprawczego pompy wody, założyłem prądnicę na silnik, żeby nie zajmowała mi miejsca. Po pewnym czasie Michał zrobił zakupy i przywiózł mi części, więc mogłem poczynić jakieś postępy. Przygotowałem więc trochę części - kolektory, sprzęgło...

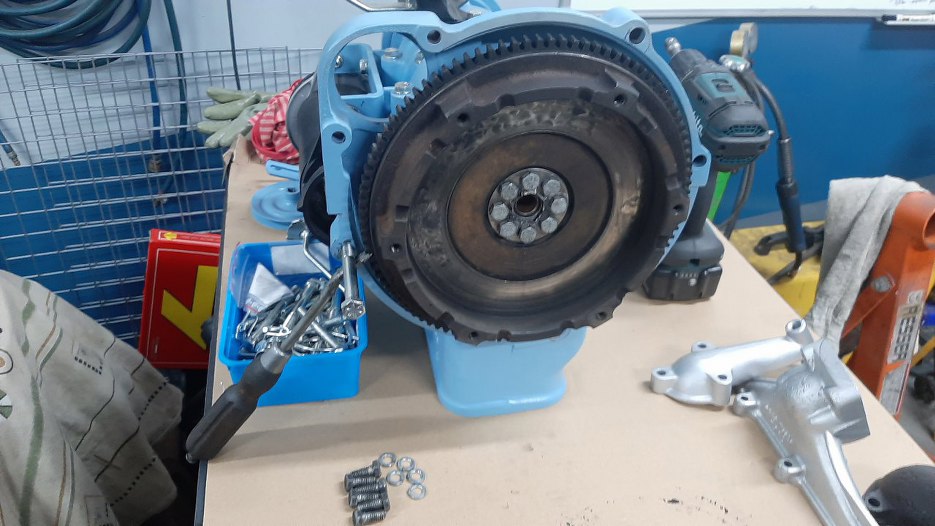

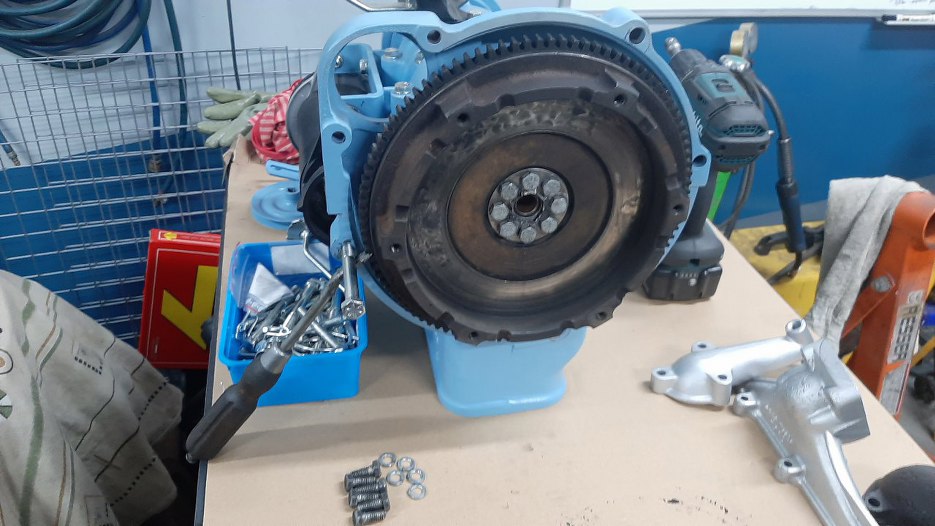

Przykręciłem koło zamachowe.

A następnie sprzęgło. Wszystko było w dobrym stanie - płaszczyzny koła zamachowego i docisku gładkie, tarcza sprzęgła gruba.

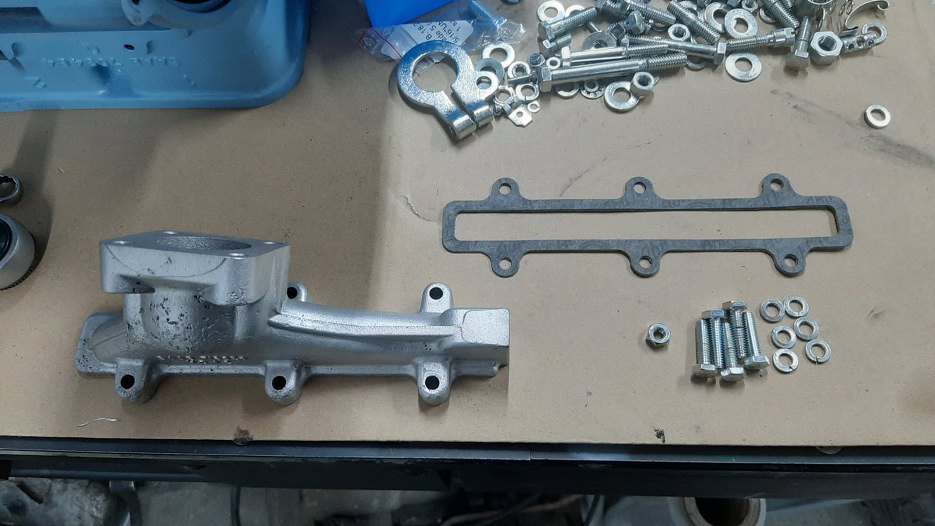

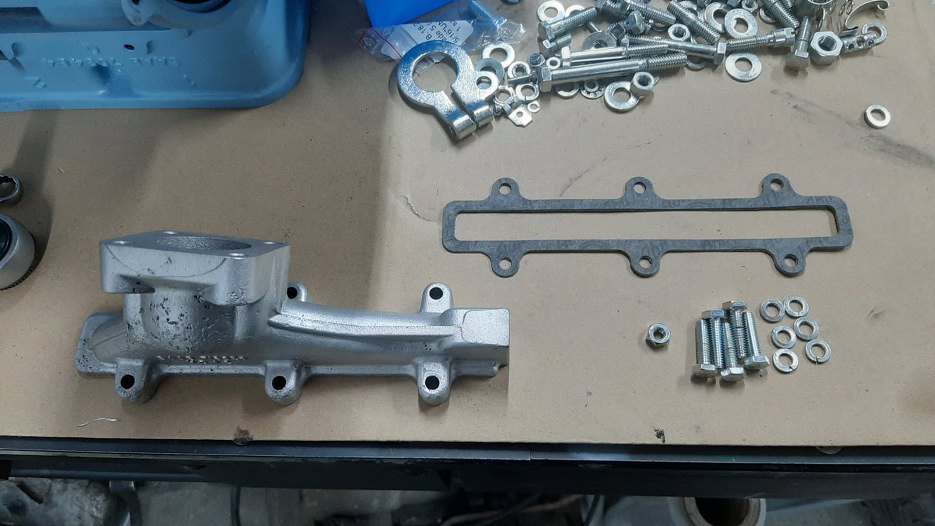

Teraz kolektor dolotowy.

Przykręcony. Wkręciłem też szpilki pod gaźnik. Jedną z nich musiałem do robić, bo stara miała zerwany gwint. Żeby to chociaż metryczne było...

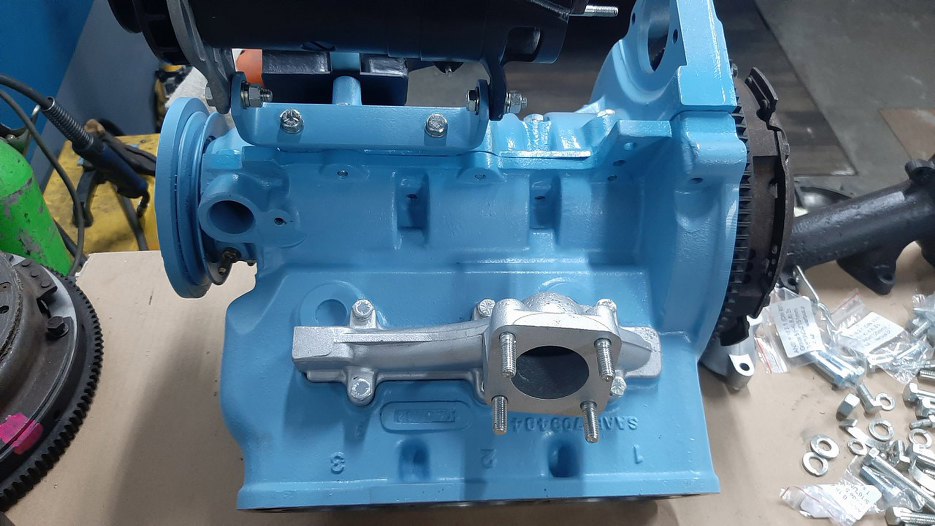

Z drugiej strony bloku mamy wyjście wody z bloku.

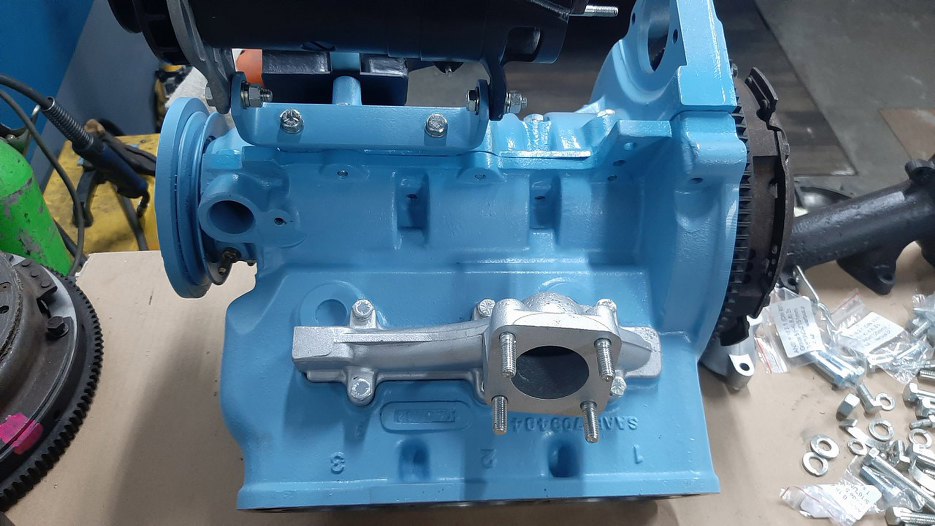

I kolektor wydechowy.

Oczyściłem też nagar z denek tłoków. Zwróć uwagę na napis STD (oznacza wymiar nominalny), będzie to kluczowe za chwilę.

O tyle jest trudny ten silnik do składania, że wał z tłokami wkłada się od dołu, wszystko na raz. Ale najpierw mierzenie.

Tu mamy podaną w dokumentacji średnicę tłoka.

A to dostępne nadwymiary. Zwróć uwagę jaki jest standardowy wymiar i jaki największy.

Zmierzyłem tłok. Nie widać za dobrze na zdjęciu wymiaru, nie widać też, że mam wybałuszone oczy ze zdziwienia...

Na wszelki wypadek sprawdziłem jeszcze raz wymiary suwmiarką. Wybałuszenie oczu nie przeszło. prawie 74mm, gdy nominał to 70mm!

Dobra, uspokoję się później, na razie pomierzymy luz tłoka w cylindrze. Średnicówkę wyzerowałem w mikrometrze i mierzę.

Pomierzone. Wymiary tłoków dość spójne, luzy też. Tylko dość spore...

Tu mamy podane jaki może być maksymalny luz tłoka. Normalnie przyzwyczajony jestem do 0.04-0.06mm, tu jest i tak dużo, bo 0.15mm, ale jest i tak sporo więcej... Niestety nie za bardzo jest co z tym zrobić, bo nawet nie wiadomo z czego są te tłoki. Skoro są STD, to może by się dało znaleźć nadwymiary? Ale maksymalną średnicę jaką znalazłem w dwusuwach to miał Wartburg czy DKW, 72mm. Nie znalazłem nigdzie 74mm... Po ustaleniach z właścicielem zapadła decyzja, że póki co tak zostaje.

Jeszcze jedna ciekawostka - ponieważ dwusuw ma okna wydechowe i dolotowe w ściankach tłoków, to pierścienie nie mogą trafić zamkiem na to okno, bo by się przycięły i złamały. Dlatego są ustalone w tłou kołkami ustalającymi, żeby się nie obróciły. Trochę to widać na zdjęciu.

Jak już wspomniałem, wkładanie tłoków jest ciekawe, bo wkłada się je od dołu bloku. Trzeba cały wał z tłokami równomiernie opuścić do bloku jednocześnie ściskając pierścienie. Praca wybitnie dwuosobowa. Dlatego też przegapiłem robienie zdjęć... Bez zdjęć doszedłem do etapu, gdzie wał i tłoki są na miejscu, dwie połówki bloku są skręcone razem, przykręciłem też poduszki silnika i prądnicę, o któej zaraz opowiem.

No właśnie, prądnica. Tu widać jak wyglądała po zdjęciu z silnika. Z tyłu ma przykręconą pompę wody.

O tu. Bardzo malutka.

Odkręciłem koło pasowe z przodu prądnicy.

I zdjąłem pokrywę przednią.

Po zdjęciu pompy wody (co jest o tyle ciekawe, że trzeba wykręcić wirnik ze wspólnej osi prądnicy i pompy wody i dopiero zdjąć obudowę) odkręciłem dwie bardzo długie śruby trzymające całość. To one trzymają przednią pokrywę do obudowy.

Na koniec wyjąłem wirnik.

Potem nastąpił żmudny czas czyszczenia i malowania części. Sprawdziłem też stan komutatora i szczotek.

Założyłem łożysko do przedniej obudowy prądnicy.

Włożyłem wirnik (co nigdy nie jest łatwe, bo ciężko szczotki przytrzymać tak, żeby dał się włożyć na miejsce) i założyłem przednią pokrywę.

Przykręciłem tą przednią pokrywę długimi śrubami, które już wcześniej widziałeś.

I póki co, nie mając na razie zestawu naprawczego pompy wody, założyłem prądnicę na silnik, żeby nie zajmowała mi miejsca. Po pewnym czasie Michał zrobił zakupy i przywiózł mi części, więc mogłem poczynić jakieś postępy. Przygotowałem więc trochę części - kolektory, sprzęgło...

Przykręciłem koło zamachowe.

A następnie sprzęgło. Wszystko było w dobrym stanie - płaszczyzny koła zamachowego i docisku gładkie, tarcza sprzęgła gruba.

Teraz kolektor dolotowy.

Przykręcony. Wkręciłem też szpilki pod gaźnik. Jedną z nich musiałem do robić, bo stara miała zerwany gwint. Żeby to chociaż metryczne było...

Z drugiej strony bloku mamy wyjście wody z bloku.

I kolektor wydechowy.