Blok został potem pomalowany dwukrotnie czarną farbą.

Z dużą niechęcią wziąłem się też za usunięcie blachy z miski olejowej. Coś podobnego, ale mam nadzieję nieco bardziej estetycznego będzie wspawane z powrotem.

Przygotowałem też śrubki do cynkowania.

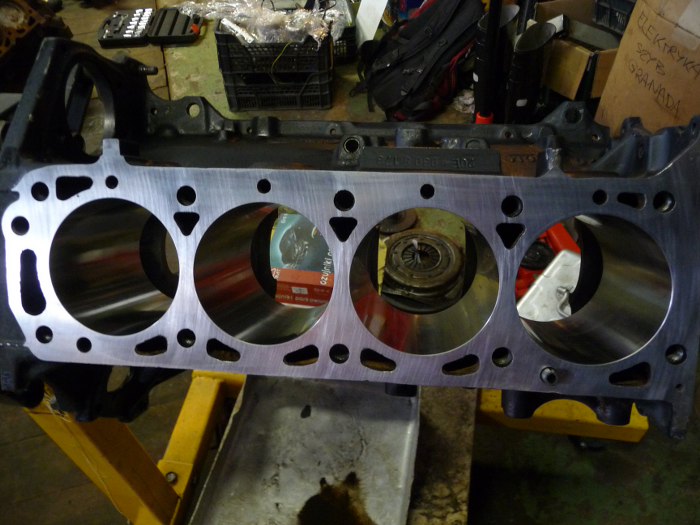

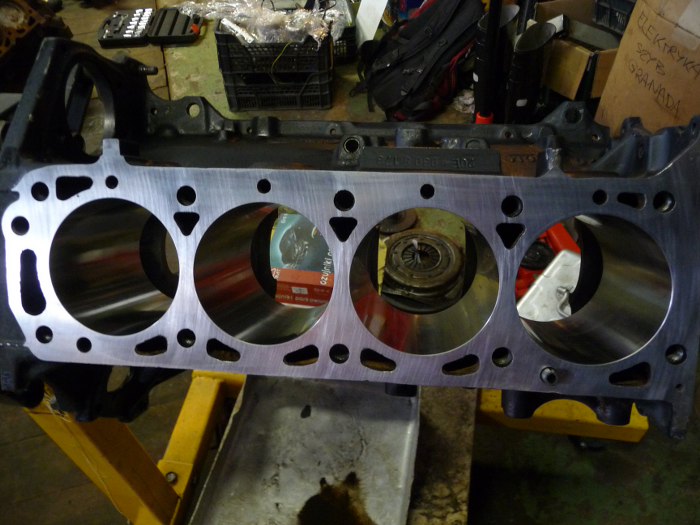

W międzyczasie blok był w szlifierni. Wstawione zostały tuleje pod stare tłoki. Tłoki były nieco już używane, więc tuleje są o kilka setnych części milimetra mniejsze od oryginału. Wymusi to dopasowanie pierścieni tłokowych, bo mogą mieć za małe przerwy. Każda tuleja ma inny wymiar pod konkretny tłok. Następnie zostały wybrane cztery najlepsze korby, zostało to wszystko wyważone. W tłokach zostały wyfrezowane większe podcięcia na zawory ssące, następnie również zostały wyważone. Wał został wyważony najpierw sam, potem z kołem pasowym, kołem zamachowym i dociskiem sprzęgła. Płaszczyzna bloku pod głowicą została splanowana. Głowica niestety okazała się pęknięta przy dwóch zaworach wydechowych (nie widzieliśmy tego wcześniej, bo była usyfiona nagarem). Drugą głowicę już Rafał kupił i dostarczyliśmy ją do szlifierni.

Po powrocie ze szlifierni pierwszą rzeczą jest umycie silnika. Masa brudu pozostaje po ichnim myciu i po obróbce.

Wszystkie kanały olejowe wymagają dokładnego umycia.

No i blok dokładnie umyty i gotowy do składania. Teraz trzeba go posmarować olejem, żeby nie zardzewiał. Niestety olej łapie kurz, więc przed włożeniem poszczególnych części jeszcze raz czyszczę dane fragmenty bloku i smaruję od nowa czystym olejem.

Na dole widać w aluminiowej wannie syf wymyty przed chwilą z tego silnika.

Następnie wszystkie gwinty oczyściłem gwintownikami. Oszczędza to dużo frustracji przy późniejszym skręcaniu :)

Następne w kolejce - panewki główne. Uznałem, że mogą zostać wykorzystane te, które były na silniku. Były niedawno wymieniane, a ich stan jest bardzo dobry, bez większych śladów zużycia. Dla pewności zmierzyłem je Plasti-Gage'm.

Wał był zmierzony i wypolerowany, nie był szlifowany. Po dobraniu korb i frezowaniu tłoków był wyważony. Teraz umyłem go łącznie z jego kanałami olejowymi.

Stopki wału umyte, panewki włożone, wszystko czeka na skręcenie.

Wszystko sprawdzałem po dwa razy, układałem stopki wału w odpowiedniej kolejności, a po skręceniu wał ani drgnie... Okazało się, że zamieniłem 2 i 3 stopkę wału :/. Na wszelki wypadek przykręcałem je pojedyńczo i po każdej sprawdzałem czy wał wciąż obraca się płynnie i bez oporów. Na 5 stopce wału po sprawdzeniu zamontowałem simmering uszczelniający wał korbowy od strony koła zamachowego.

Następnie wziąłem pierwszy tłok, umyłem i założyłem na niego stary pierścień. Dzięki temu wkładając go do góry nogami w cylinder jestem w stanie go ustawić prostopadle do osi cylindra i ustawić pierścień wkładany luzem do cylindra w odpowiedniej pozycji. Wtedy zmierzyłem każdy pierścień szczelinomierzem, czy ma odpowiednią szczelinę. CO ciekawe większość miała szczeliny równe przewidzianemu minimum, więc nic nie musiałem poprawiać. Tylko pierwszy pierścień uszczelniający miał za małą o 0.20mm szczelinę i wymagał szlifowania. Dość trudno i żmudnie się to robi, trzeba zachować odpowiedni kąt szlifowania i nie zostawić zadziorów na krawędziach. Po szlifowaniu sprawdziłem - szczelina mieści się w normie.

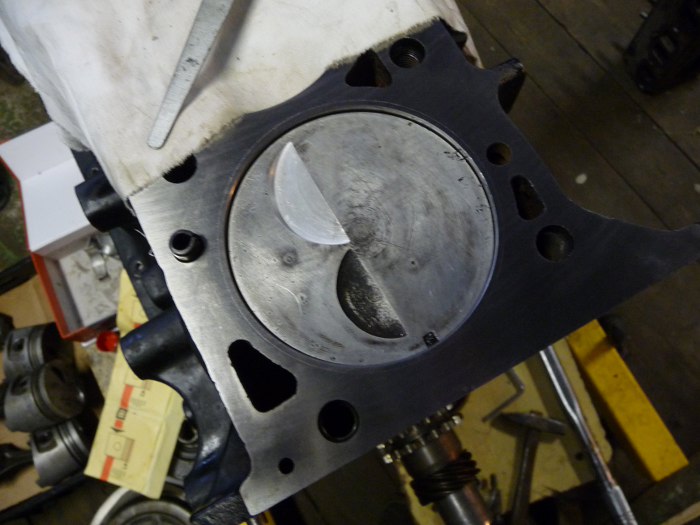

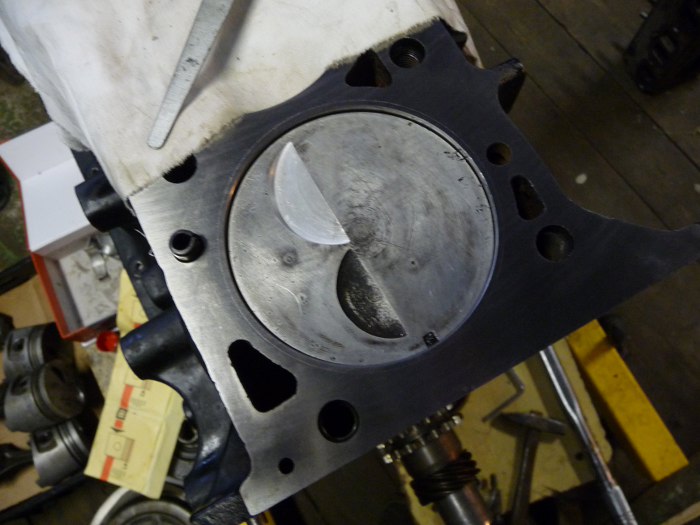

Teraz można było włożyć tłok.

Na tłoku widać jak został podebrany materiał w miejscu fabrycznego uskoku pod zawór.

Teraz czekam na panewki korbowe i będę składał dalej.

Z dużą niechęcią wziąłem się też za usunięcie blachy z miski olejowej. Coś podobnego, ale mam nadzieję nieco bardziej estetycznego będzie wspawane z powrotem.

Przygotowałem też śrubki do cynkowania.

W międzyczasie blok był w szlifierni. Wstawione zostały tuleje pod stare tłoki. Tłoki były nieco już używane, więc tuleje są o kilka setnych części milimetra mniejsze od oryginału. Wymusi to dopasowanie pierścieni tłokowych, bo mogą mieć za małe przerwy. Każda tuleja ma inny wymiar pod konkretny tłok. Następnie zostały wybrane cztery najlepsze korby, zostało to wszystko wyważone. W tłokach zostały wyfrezowane większe podcięcia na zawory ssące, następnie również zostały wyważone. Wał został wyważony najpierw sam, potem z kołem pasowym, kołem zamachowym i dociskiem sprzęgła. Płaszczyzna bloku pod głowicą została splanowana. Głowica niestety okazała się pęknięta przy dwóch zaworach wydechowych (nie widzieliśmy tego wcześniej, bo była usyfiona nagarem). Drugą głowicę już Rafał kupił i dostarczyliśmy ją do szlifierni.

Po powrocie ze szlifierni pierwszą rzeczą jest umycie silnika. Masa brudu pozostaje po ichnim myciu i po obróbce.

Wszystkie kanały olejowe wymagają dokładnego umycia.

No i blok dokładnie umyty i gotowy do składania. Teraz trzeba go posmarować olejem, żeby nie zardzewiał. Niestety olej łapie kurz, więc przed włożeniem poszczególnych części jeszcze raz czyszczę dane fragmenty bloku i smaruję od nowa czystym olejem.

Na dole widać w aluminiowej wannie syf wymyty przed chwilą z tego silnika.

Następnie wszystkie gwinty oczyściłem gwintownikami. Oszczędza to dużo frustracji przy późniejszym skręcaniu :)

Następne w kolejce - panewki główne. Uznałem, że mogą zostać wykorzystane te, które były na silniku. Były niedawno wymieniane, a ich stan jest bardzo dobry, bez większych śladów zużycia. Dla pewności zmierzyłem je Plasti-Gage'm.

Wał był zmierzony i wypolerowany, nie był szlifowany. Po dobraniu korb i frezowaniu tłoków był wyważony. Teraz umyłem go łącznie z jego kanałami olejowymi.

Stopki wału umyte, panewki włożone, wszystko czeka na skręcenie.

Wszystko sprawdzałem po dwa razy, układałem stopki wału w odpowiedniej kolejności, a po skręceniu wał ani drgnie... Okazało się, że zamieniłem 2 i 3 stopkę wału :/. Na wszelki wypadek przykręcałem je pojedyńczo i po każdej sprawdzałem czy wał wciąż obraca się płynnie i bez oporów. Na 5 stopce wału po sprawdzeniu zamontowałem simmering uszczelniający wał korbowy od strony koła zamachowego.

Następnie wziąłem pierwszy tłok, umyłem i założyłem na niego stary pierścień. Dzięki temu wkładając go do góry nogami w cylinder jestem w stanie go ustawić prostopadle do osi cylindra i ustawić pierścień wkładany luzem do cylindra w odpowiedniej pozycji. Wtedy zmierzyłem każdy pierścień szczelinomierzem, czy ma odpowiednią szczelinę. CO ciekawe większość miała szczeliny równe przewidzianemu minimum, więc nic nie musiałem poprawiać. Tylko pierwszy pierścień uszczelniający miał za małą o 0.20mm szczelinę i wymagał szlifowania. Dość trudno i żmudnie się to robi, trzeba zachować odpowiedni kąt szlifowania i nie zostawić zadziorów na krawędziach. Po szlifowaniu sprawdziłem - szczelina mieści się w normie.

Teraz można było włożyć tłok.

Na tłoku widać jak został podebrany materiał w miejscu fabrycznego uskoku pod zawór.

Teraz czekam na panewki korbowe i będę składał dalej.