To eskalowało dosyć szybko. Najpierw miał być silnik na zapas. Potem "rozkręcę go, żeby łatwiej nosić części". To zmieniło się na "umyję części, żeby nie trzymać takich parchów". W końcu, jak tak na niego się patrzyłem, że jest w tak ładnym stanie, to stwierdziłem, że ogarnę temat jeszcze trochę bardziej, żeby mieć silnik gotowy do składania. Blok pojechał do slifierni na honowanie i planowanie płaszczyzn pod głowice...

A na zdjęciu jeszcze przed myciem. Wyciągnąłem króciec do mocowania rurki bagnetu oleju, którego wcześniej zapomniałem wyjąć.

Lecę dalej zatem. Po dokładnym oczyszczeniu bloku z resztek farby i korozji dokładnie go domyłem i odtłuściłem, a następnie okleiłem.

Potem położyłem podkład epoksydowy. Po lewej stronie, na dole, jest otwór na czujnik ciśnienia oleju. Nad nim zazwyczaj jest płaszczyzna pod pompę oleju, z otworami na śruby i popychacz. Tu nie jest to nawet obrobione w odlewie.

Dziwnie jest malować tą część bloku, którą zazwyczaj mam w środku silnika.

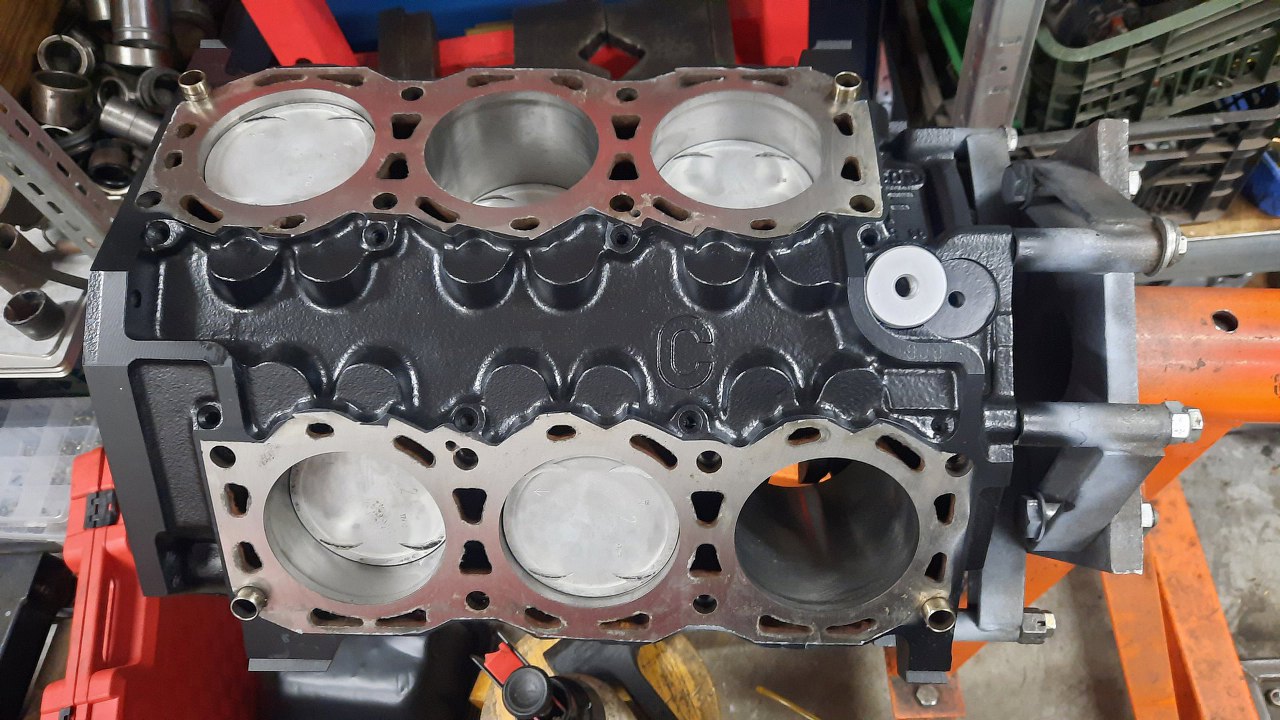

Potem pomalowałem blok na czarno.

Jak już wysechł, odkleiłem taśmy. Jest śliczny.

No i osiągnąłem kolejny etap eskalacji projektu... W międzyczasie okazało się, że silnik, który mam w Granadzie trochę dymi i nawet mam na tylnej klapie tłuste kropki. Najprawdopodobniej uszczelniacze zaworowe... ale totalnie nie chcę tego robić. Zwłaszcza, że tamten silnik kupiłem używany z 13 lat temu i od tamtej pory leżał i czekał. Nie ma sensu udawać, że będzie inaczej - ten silnik, co obecnie go robię, będzie nowym silnikiem do Granady. Czuję entuzjazm, bo pierwszy raz od 15 lat buduję jakiś silnik dla siebie :).

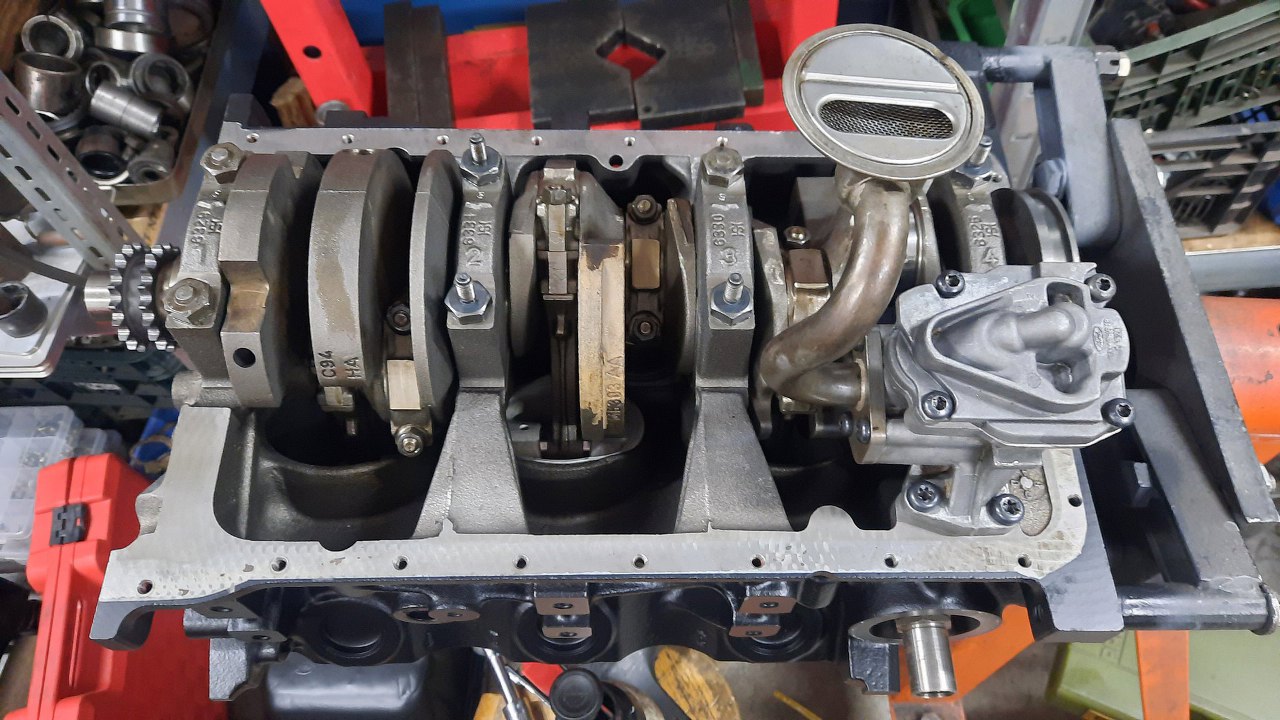

Przygotowuję zatem po kolei wszystkie części. Większość domyłem niedługo po tym, jak rozłożyłem silnik. Najpierw włożę wałek "rozrządu" do bloku. Panewek nie wymieniam, nie ma to sensu, są praktycznie nowe.

Po włożeniu wałka przykręcam jego płytke mocującą. Wałek siedzi trochę głęboko, bo nie wbiłem jeszcze zaślepki z tyłu bloku i się tam może wysunąć.

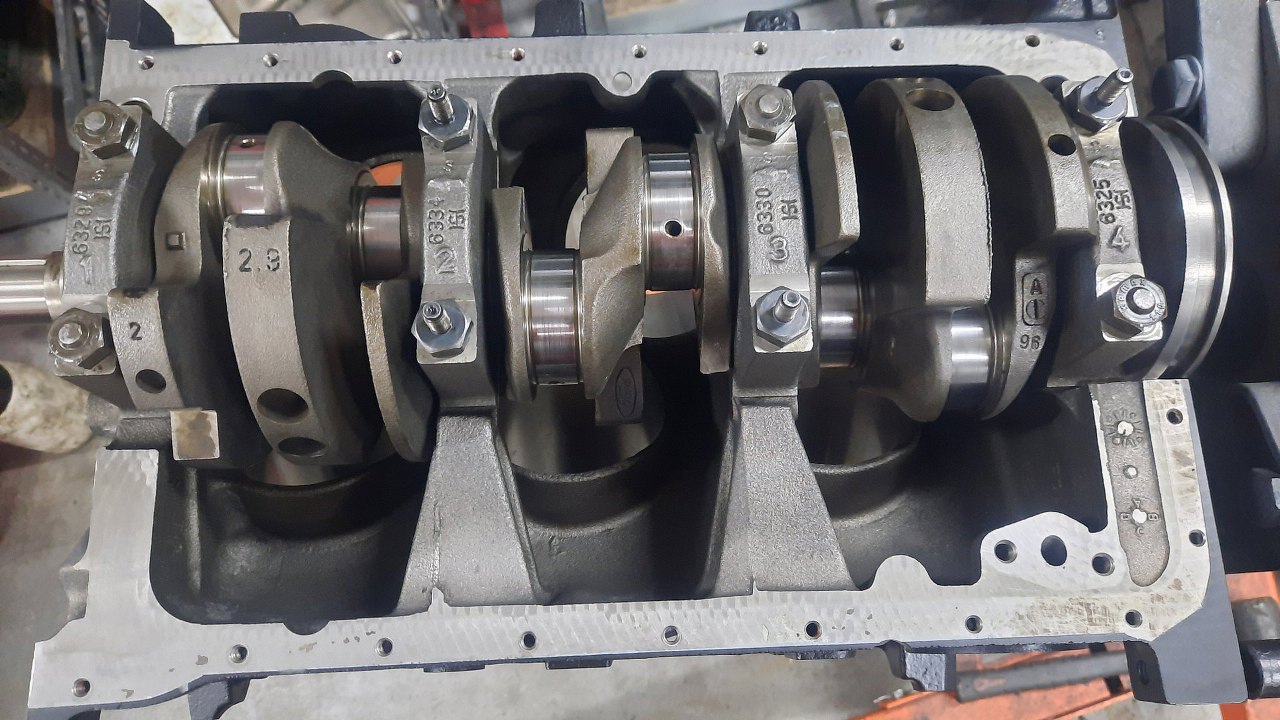

Długo się zastanawiałem, co zrobić z panewkami głównymi. Ostatecznie jednak podjąłem decyzję, że zostają oryginalne. Są jak nowe...

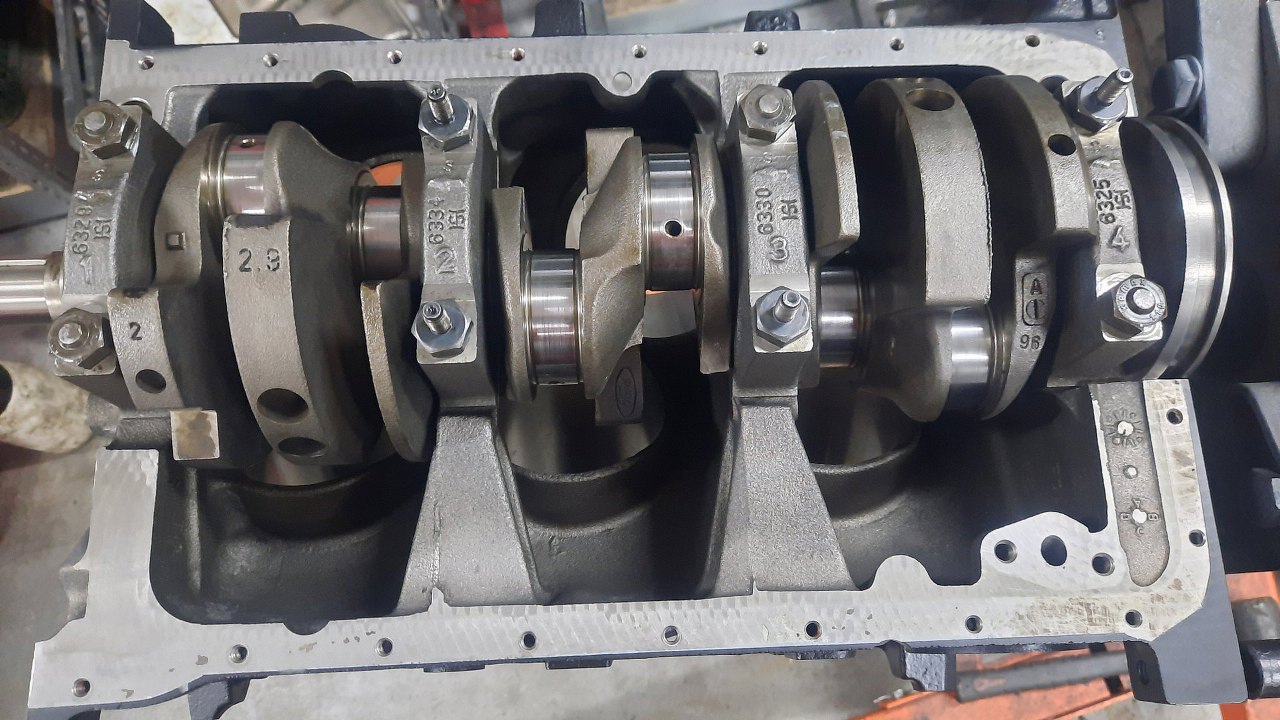

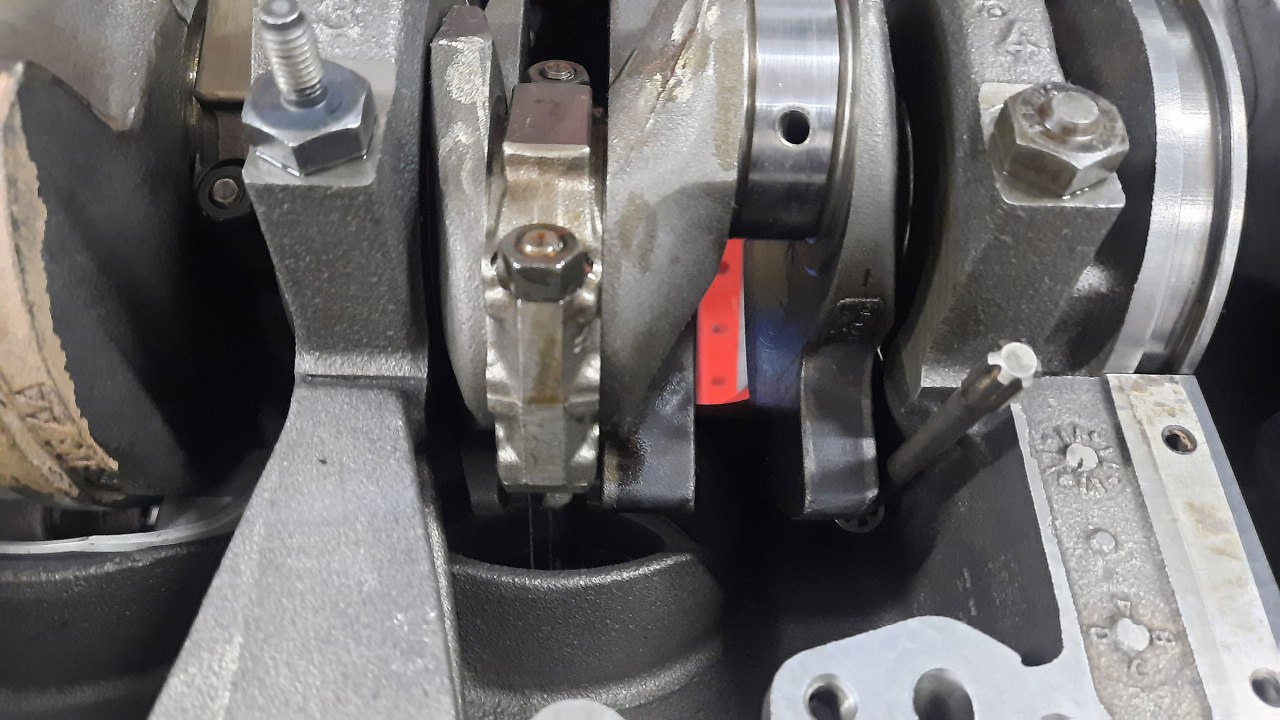

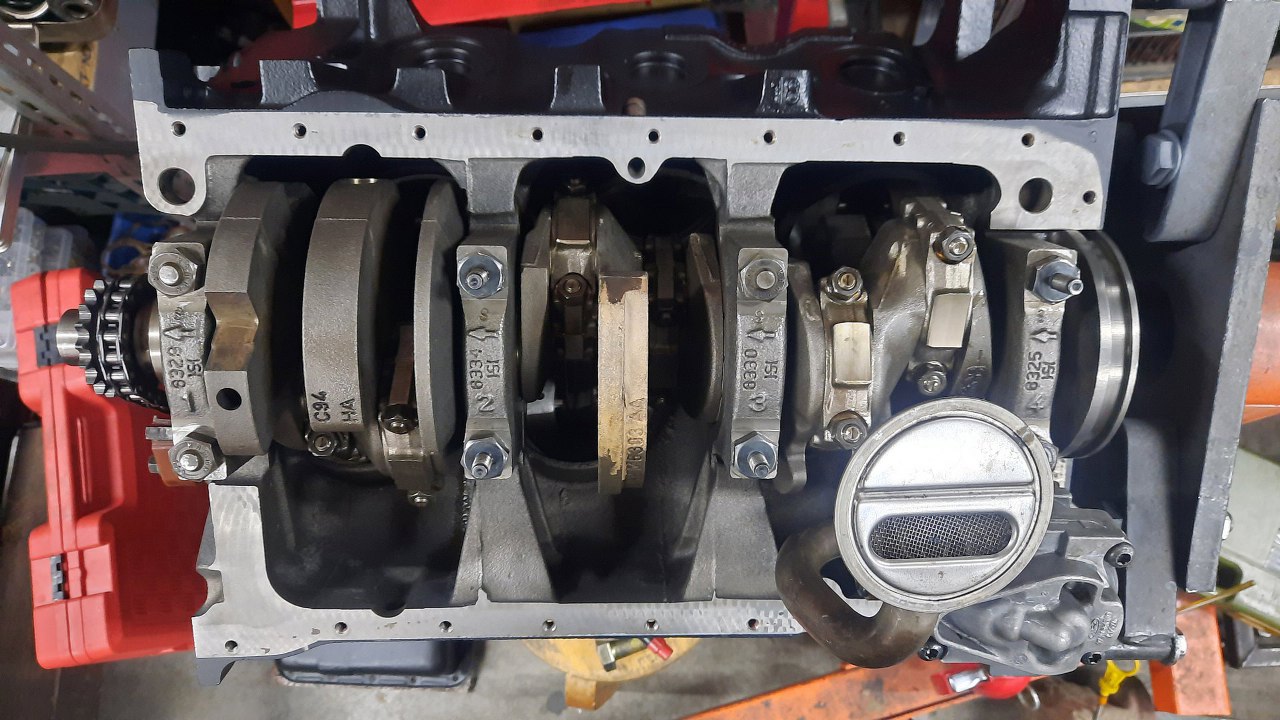

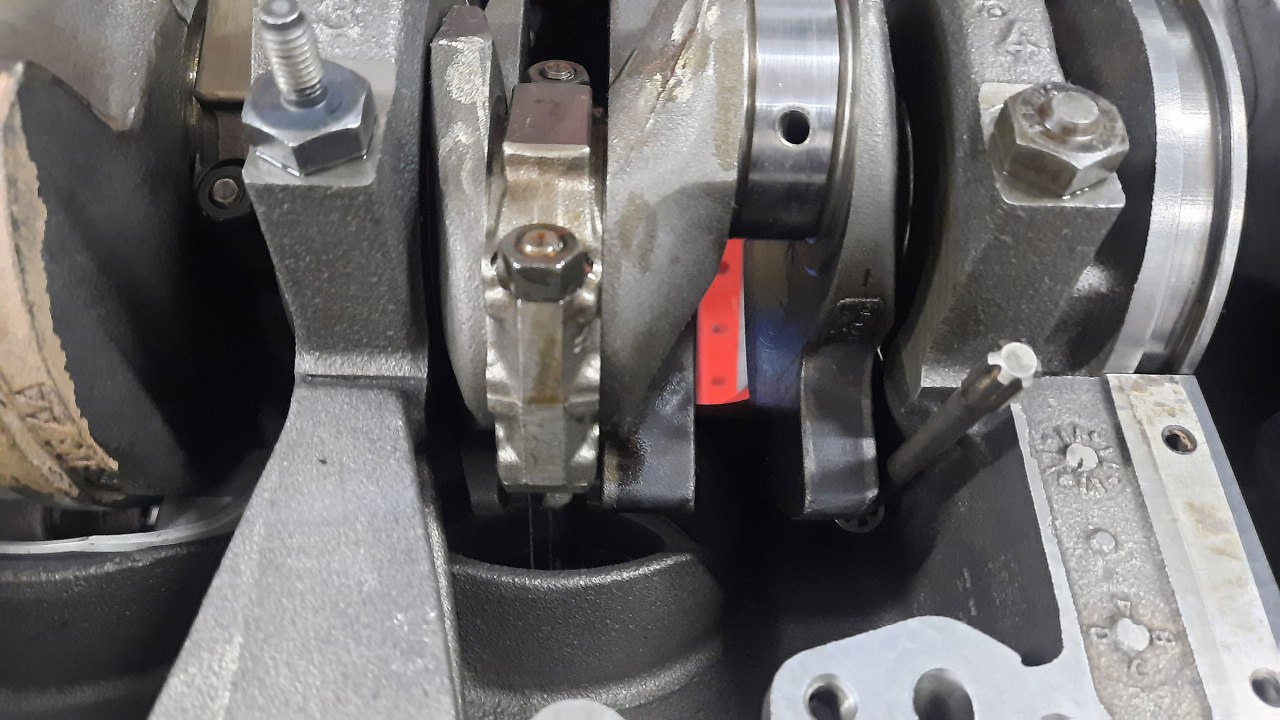

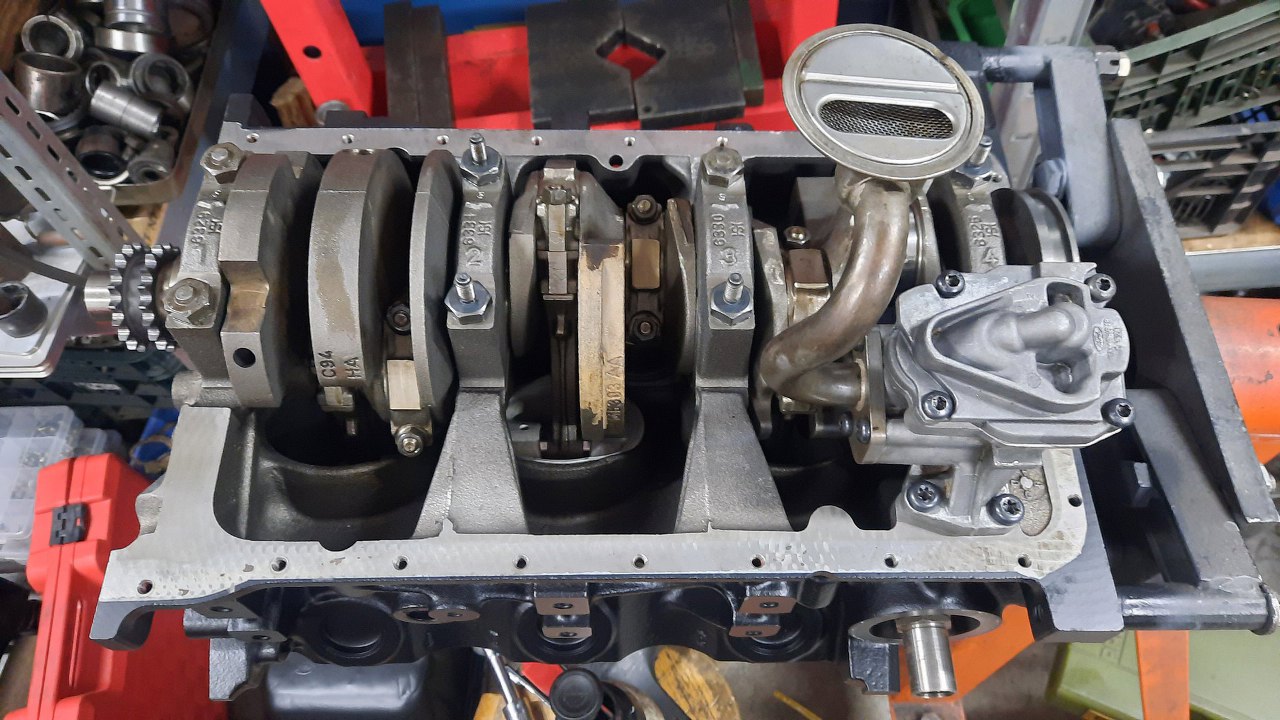

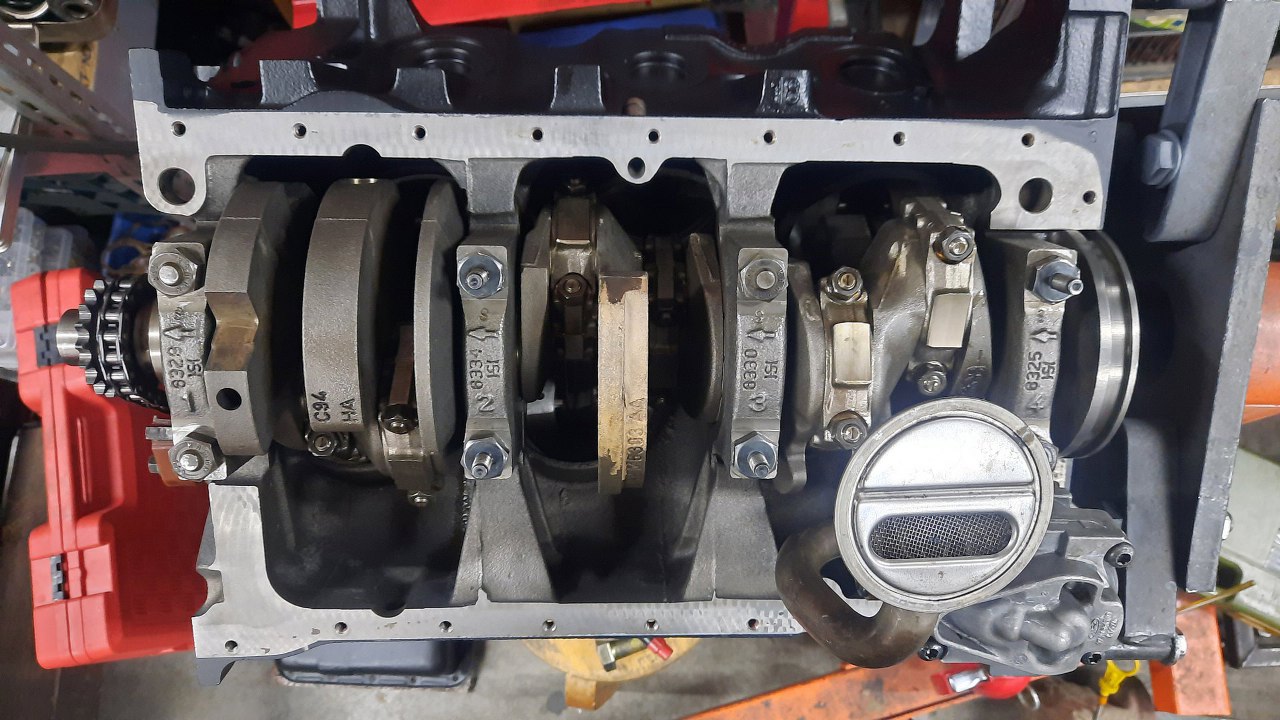

Włożyłem na miejsce wał korbowy i dokręciłem stopy wału. Nie jestem pewien, czy wał nie jest taki sam w wersji 12 i 24 zaworowej. Po prawej stronie widać datownik na odlewie - 96, czyli rocznik 96. To już jest wersja po drobnych zmianach, które weszły właśnie w 96 roku. Czyli to jest ten wzmocniony! :)

Dokładnie domyte zostały wszystkie tłoki. Zazwyczaj mają oznaczone korbowody cyframi oznaczającymi numer cylindra - tu tego nie ma. Korbowód i stopka korbowodu mają ten sam numer, bo są nierozłączną parą (nie pasują między sobą stopki i korbowody z innymi numerami). Na szczęście jakoś się połapałem skąd który tłok był i trafią na to samo miejsce. Kupiłem do nich nowe panewki korbowe i pierścienie. Jest niestety błąd w katalogach, i komplet pierścieni do tego silnika ma dobre pierścienie kompresyjne, ale za niski pierścień olejowy. Te pierścienie musiałem zamówić oddzielnie.

Przygotowałem sobie wszystkie nowe pierścienie.

Po kolei każdy z nich wkładałem w odpowiedni cylinder i mierzyłem przerwę.

W części z nich przerwa była za mała i musiałem je nieco podszlifować. Jest okazja do użycia fikuśnej maszynki do szlifowania pierścieni.

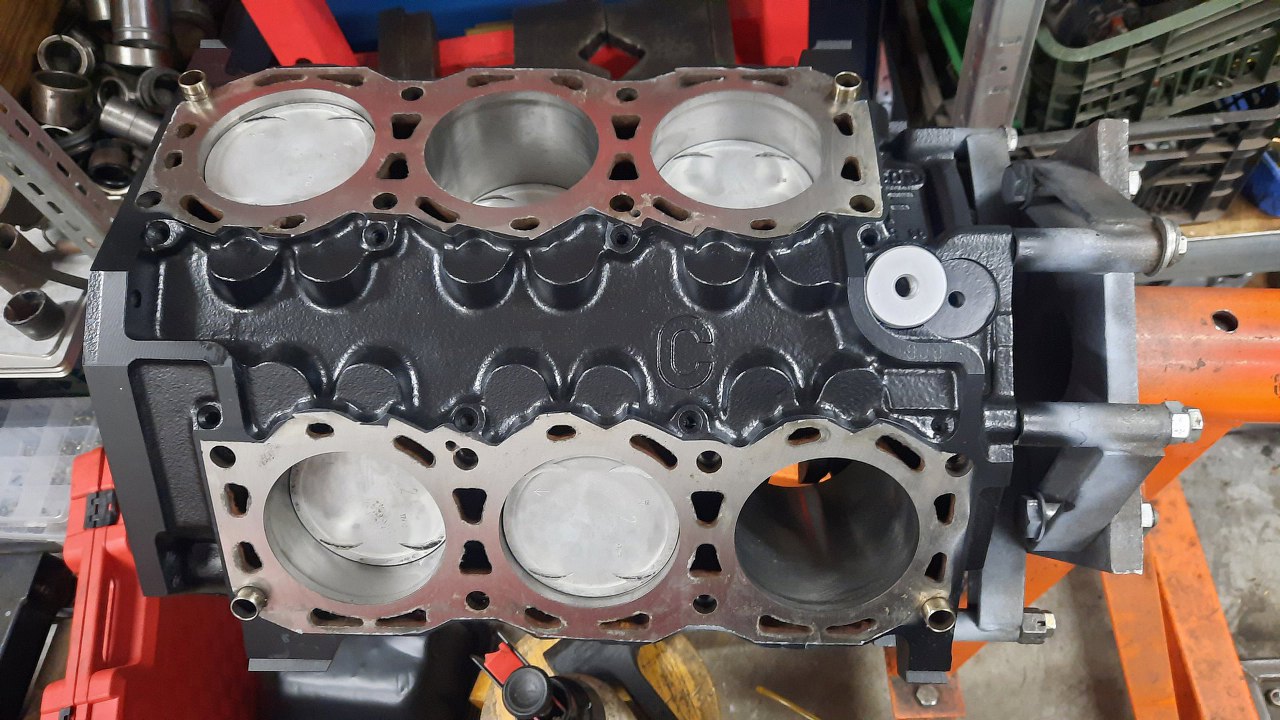

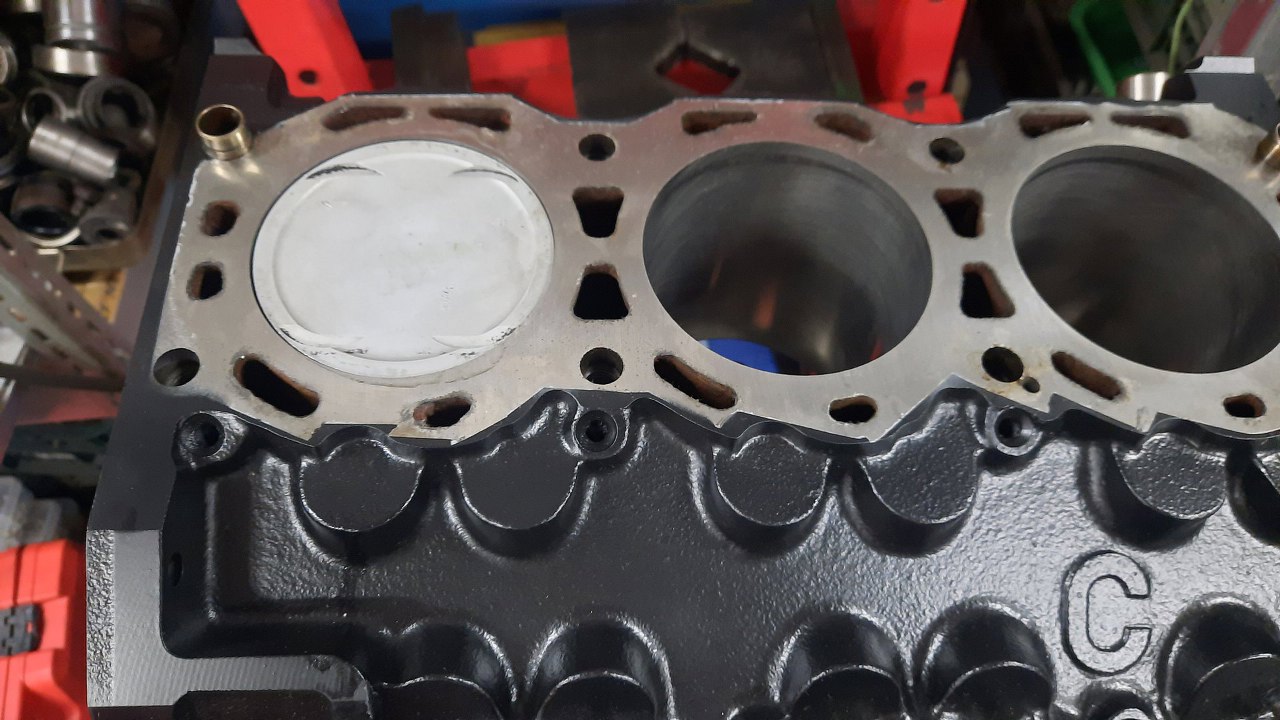

Po sprawdzeniu wszystkich pierścieni zaczynam zakładać je na tłoki i wkładać tłoki do bloku.

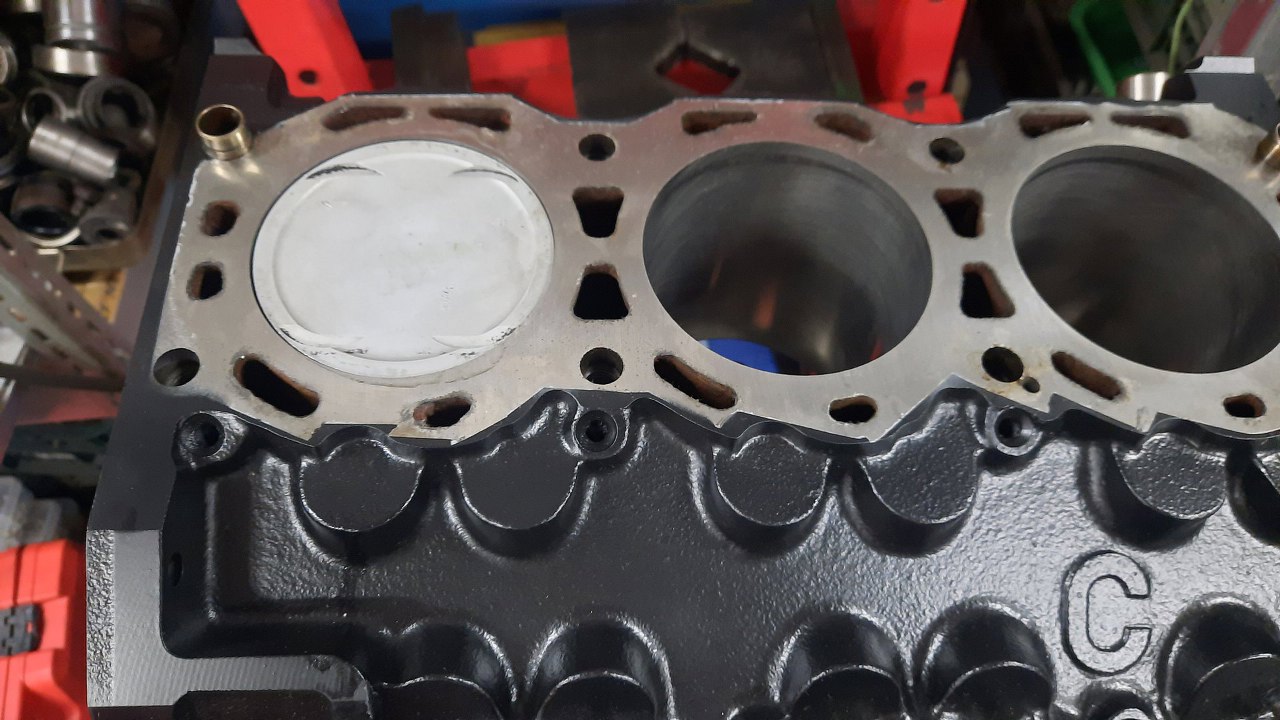

Pierwszy na miejscu.

Przy szóstym napotkałem pewien problem :(. Pękłem pierścień podczas zakładania. Nie "pękł mi", tylko pękłem, to ja nie zauważyłem, że się źle ułożył w rowku. Zdarza się. Po lewej widać stare panewki korbowe, u góry garść starych pierścieni.

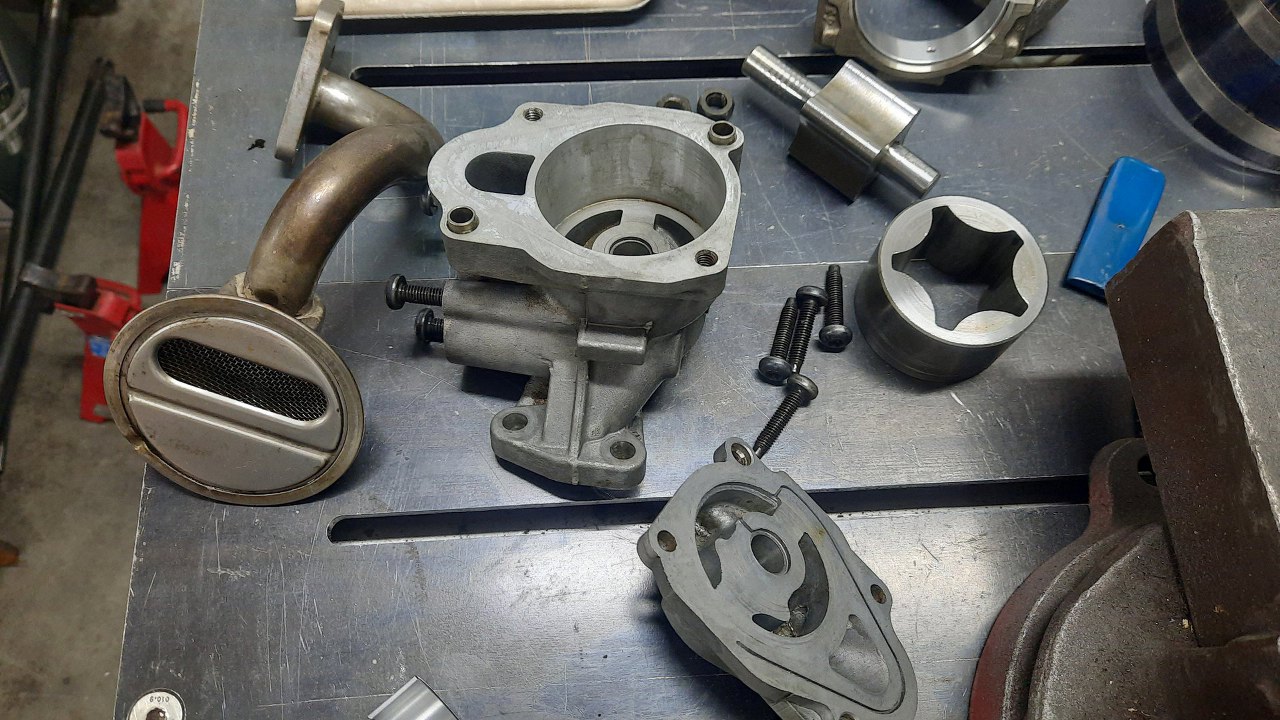

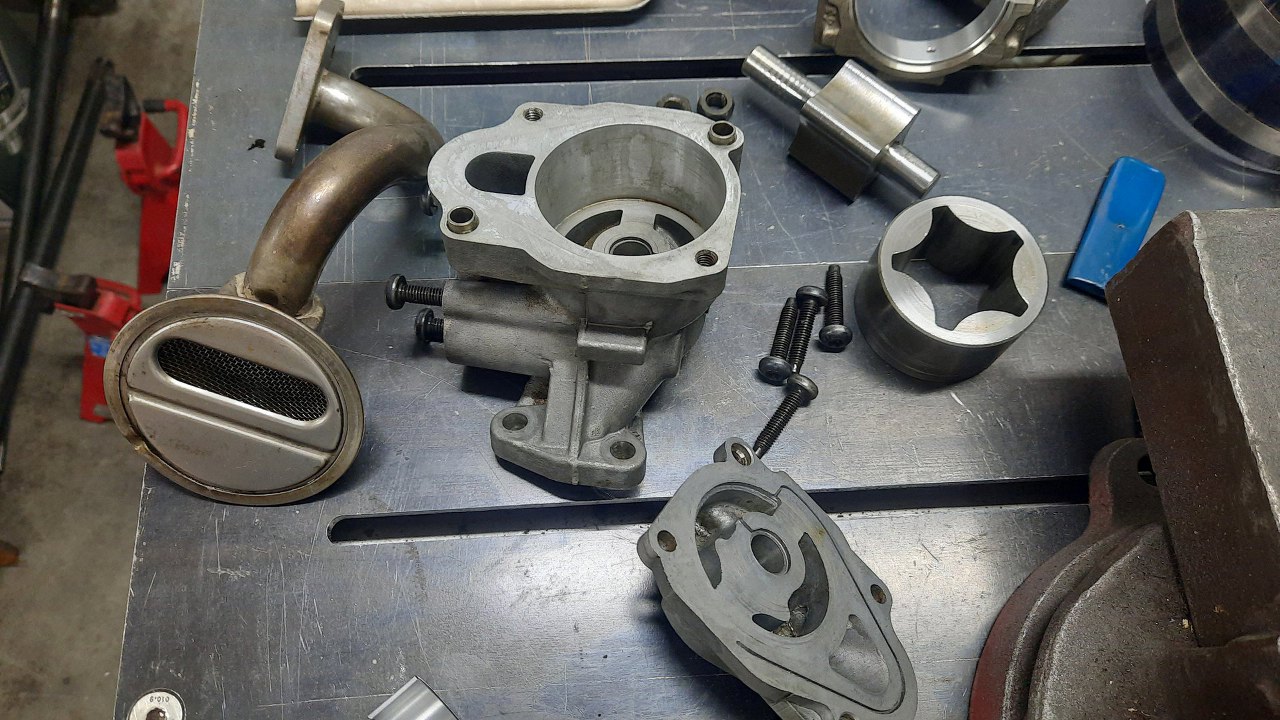

No nic, składam dalej. Dla przypomnienia, tak wyglądał po demontażu napęd pompy oleju. Pod samym kołnierzem po lewej stronie jest oring, którego tu nawet nie widać.

Tu już części wyczyszczone i gotowe do założenia. Oring też już na miejscu, chociaż w zestawie uszczelek przychodzi ich całe stado i ciężko się zorientować który gdzie idzie. Kupiłem też nowe łożysko.

Łożysko na wałek wciska się na prasie, w obudowę wchodzi już tylko na lekki wcisk.

I cały napęd złożony.

Mogłem go włożyć do bloku. Brakuje szóstego tłoka :(.

W napęd pompy wkładam pręt napędzający pompę. w odpowiednim miejscu jest pierścień zaciskowy, który uniemożliwi wyjęcie pręta z bloku podczas wyjmowania tamtego napędu z góry. Podobnie, jak przy aparacie zapłonowym.

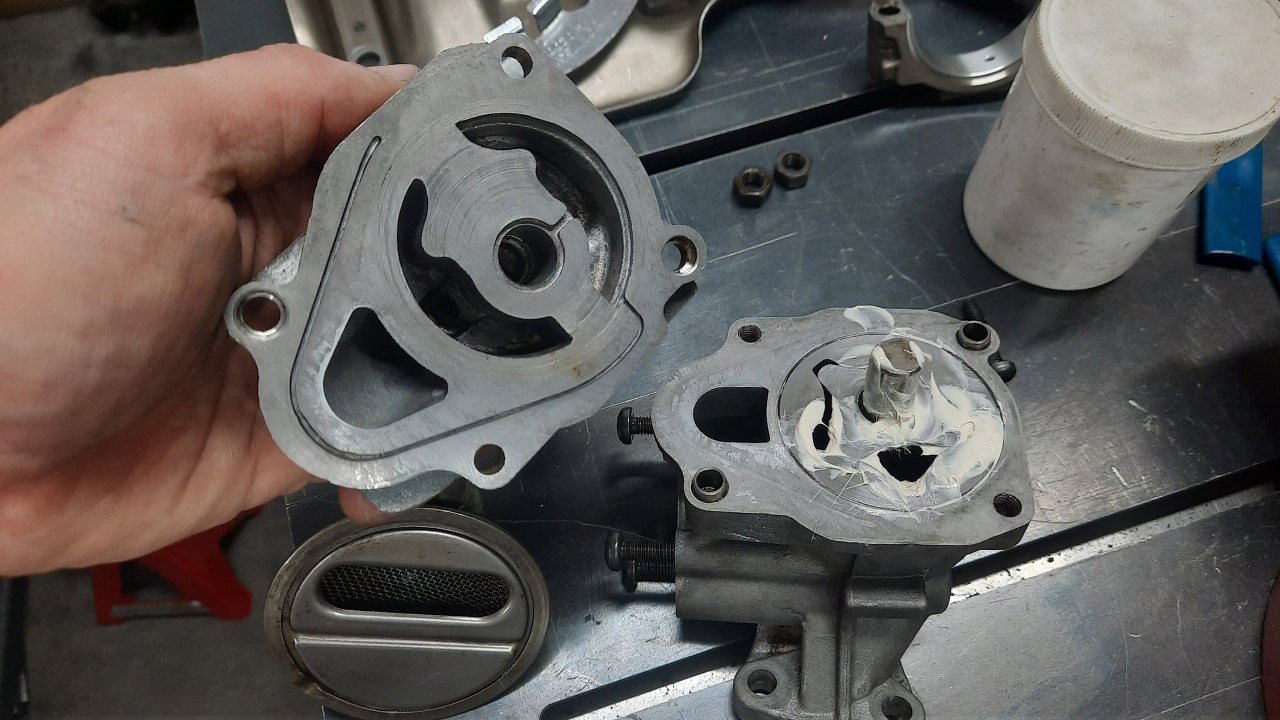

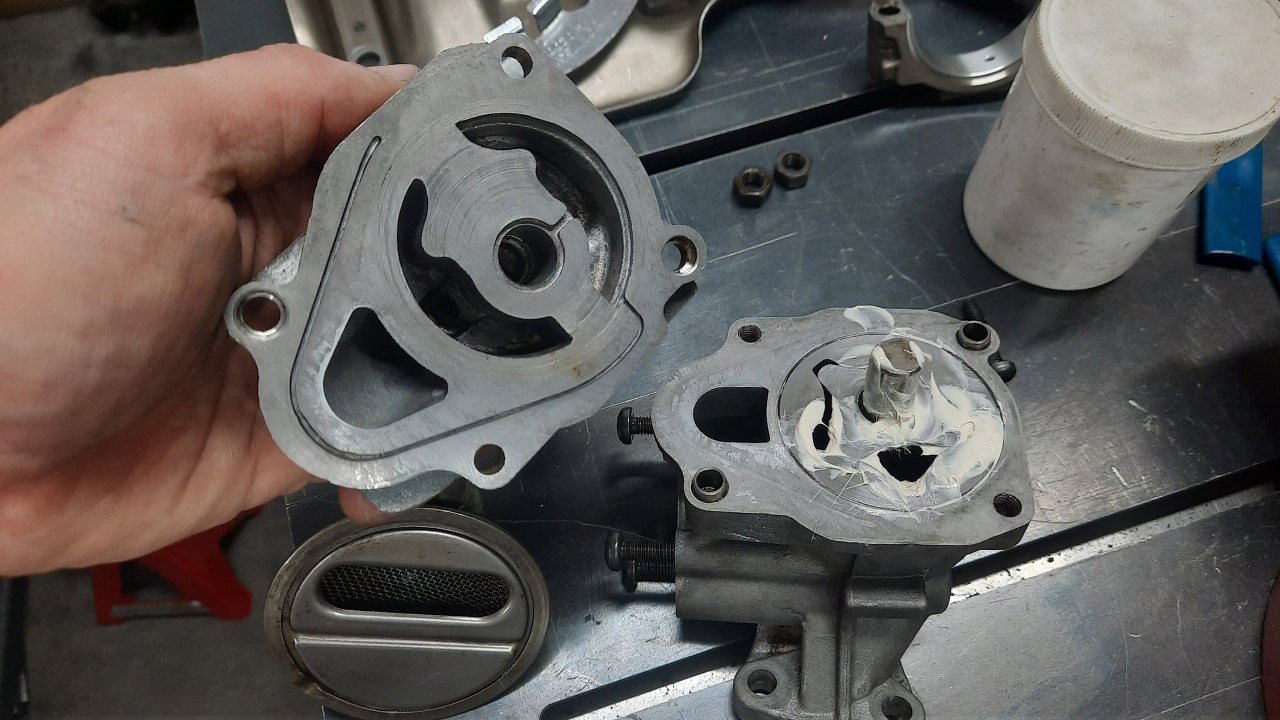

Pompę oleju rozłożyłem i bardzo dokładnie umyłem.

Potem złożyłem smarując jej tryby smarem montażowym.

Następnie pompę przykręciłem na miejsce.

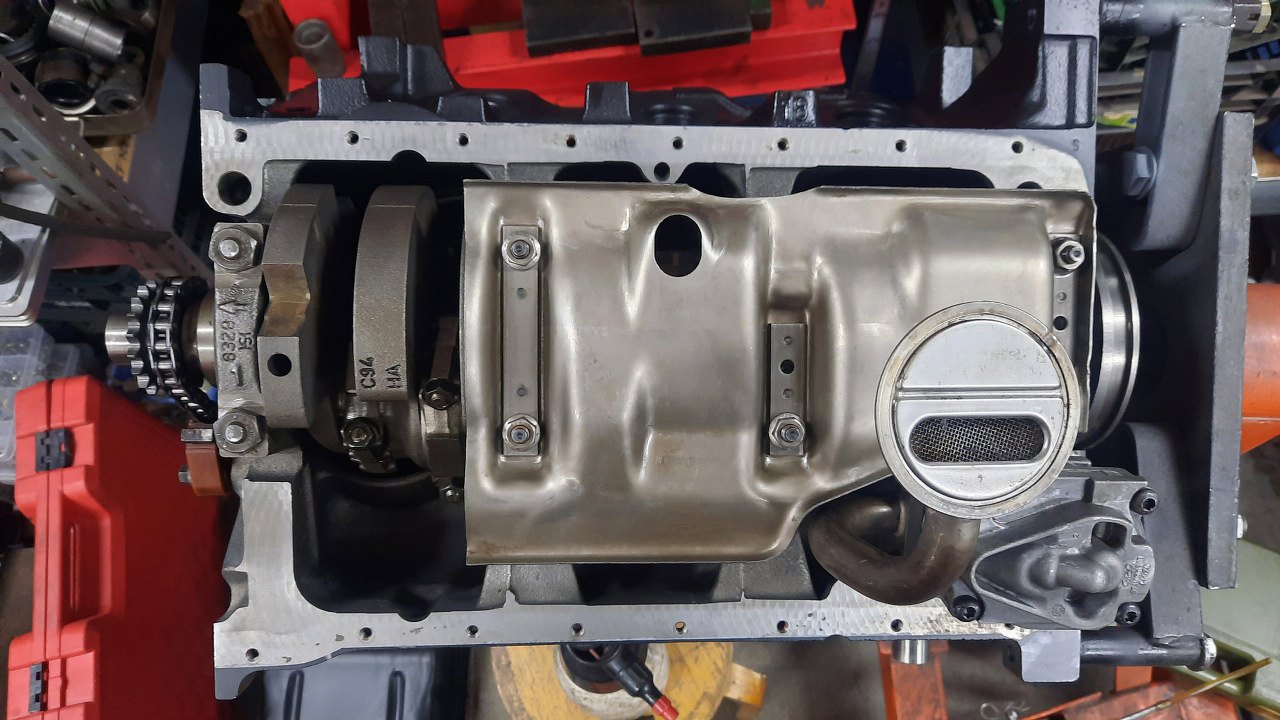

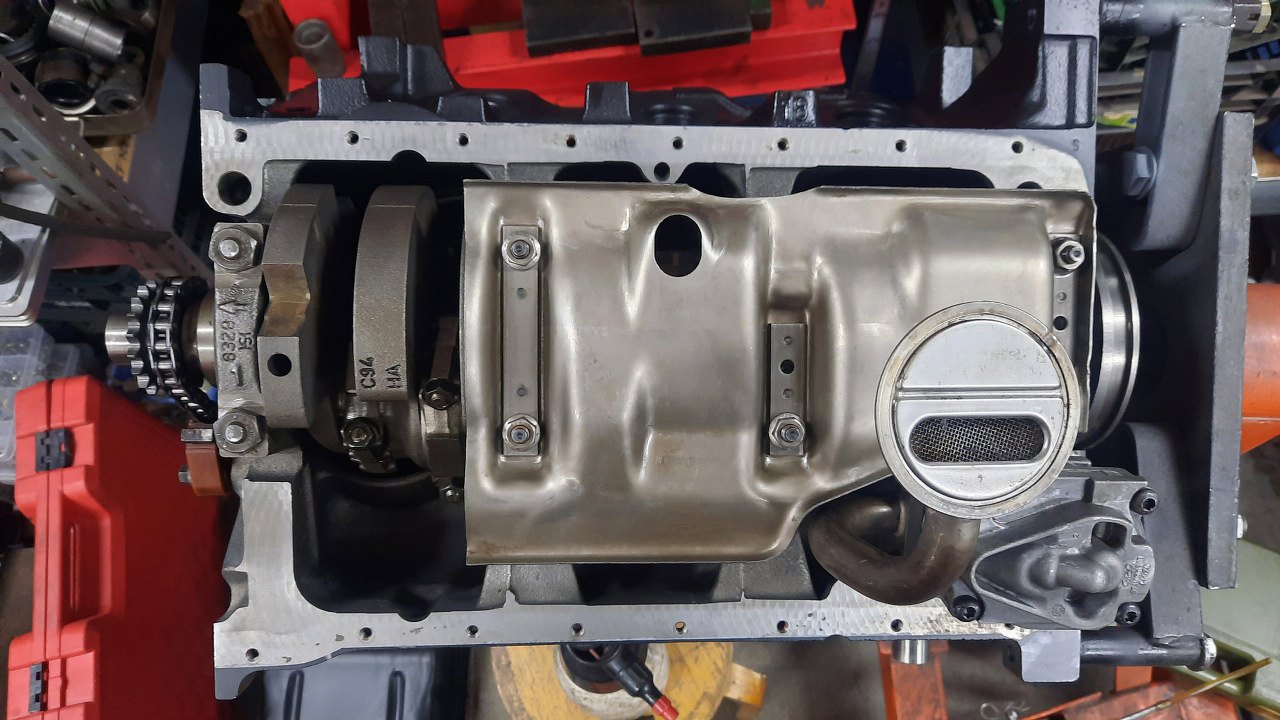

Mimo, że na razie nie mogę jeszcze przykręcić miski olejowej, to ją dokładnie doczyściłem, łącznie z blaszką grodziową. W misce po obu jej stronach widać pionowe kanały - to są spływy oleju z głowic, poprowadzone na dno miski.

Przykręciłem blaszkę do miski. Chyba ciut lepiej to wygląda, niż wcześniej, po rozkręceniu? :)

W międzyczasie dotarł do mnie brakujący pierścień i mogłem założyć brakujący, szósty tłok.

Jak już nie potrzebuję się dostawać do śrub korbowodu, to mogłem przykręcić blachę na stopy wału.

A na zdjęciu jeszcze przed myciem. Wyciągnąłem króciec do mocowania rurki bagnetu oleju, którego wcześniej zapomniałem wyjąć.

Lecę dalej zatem. Po dokładnym oczyszczeniu bloku z resztek farby i korozji dokładnie go domyłem i odtłuściłem, a następnie okleiłem.

Potem położyłem podkład epoksydowy. Po lewej stronie, na dole, jest otwór na czujnik ciśnienia oleju. Nad nim zazwyczaj jest płaszczyzna pod pompę oleju, z otworami na śruby i popychacz. Tu nie jest to nawet obrobione w odlewie.

Dziwnie jest malować tą część bloku, którą zazwyczaj mam w środku silnika.

Potem pomalowałem blok na czarno.

Jak już wysechł, odkleiłem taśmy. Jest śliczny.

No i osiągnąłem kolejny etap eskalacji projektu... W międzyczasie okazało się, że silnik, który mam w Granadzie trochę dymi i nawet mam na tylnej klapie tłuste kropki. Najprawdopodobniej uszczelniacze zaworowe... ale totalnie nie chcę tego robić. Zwłaszcza, że tamten silnik kupiłem używany z 13 lat temu i od tamtej pory leżał i czekał. Nie ma sensu udawać, że będzie inaczej - ten silnik, co obecnie go robię, będzie nowym silnikiem do Granady. Czuję entuzjazm, bo pierwszy raz od 15 lat buduję jakiś silnik dla siebie :).

Przygotowuję zatem po kolei wszystkie części. Większość domyłem niedługo po tym, jak rozłożyłem silnik. Najpierw włożę wałek "rozrządu" do bloku. Panewek nie wymieniam, nie ma to sensu, są praktycznie nowe.

Po włożeniu wałka przykręcam jego płytke mocującą. Wałek siedzi trochę głęboko, bo nie wbiłem jeszcze zaślepki z tyłu bloku i się tam może wysunąć.

Długo się zastanawiałem, co zrobić z panewkami głównymi. Ostatecznie jednak podjąłem decyzję, że zostają oryginalne. Są jak nowe...

Włożyłem na miejsce wał korbowy i dokręciłem stopy wału. Nie jestem pewien, czy wał nie jest taki sam w wersji 12 i 24 zaworowej. Po prawej stronie widać datownik na odlewie - 96, czyli rocznik 96. To już jest wersja po drobnych zmianach, które weszły właśnie w 96 roku. Czyli to jest ten wzmocniony! :)

Dokładnie domyte zostały wszystkie tłoki. Zazwyczaj mają oznaczone korbowody cyframi oznaczającymi numer cylindra - tu tego nie ma. Korbowód i stopka korbowodu mają ten sam numer, bo są nierozłączną parą (nie pasują między sobą stopki i korbowody z innymi numerami). Na szczęście jakoś się połapałem skąd który tłok był i trafią na to samo miejsce. Kupiłem do nich nowe panewki korbowe i pierścienie. Jest niestety błąd w katalogach, i komplet pierścieni do tego silnika ma dobre pierścienie kompresyjne, ale za niski pierścień olejowy. Te pierścienie musiałem zamówić oddzielnie.

Przygotowałem sobie wszystkie nowe pierścienie.

Po kolei każdy z nich wkładałem w odpowiedni cylinder i mierzyłem przerwę.

W części z nich przerwa była za mała i musiałem je nieco podszlifować. Jest okazja do użycia fikuśnej maszynki do szlifowania pierścieni.

Po sprawdzeniu wszystkich pierścieni zaczynam zakładać je na tłoki i wkładać tłoki do bloku.

Pierwszy na miejscu.

Przy szóstym napotkałem pewien problem :(. Pękłem pierścień podczas zakładania. Nie "pękł mi", tylko pękłem, to ja nie zauważyłem, że się źle ułożył w rowku. Zdarza się. Po lewej widać stare panewki korbowe, u góry garść starych pierścieni.

No nic, składam dalej. Dla przypomnienia, tak wyglądał po demontażu napęd pompy oleju. Pod samym kołnierzem po lewej stronie jest oring, którego tu nawet nie widać.

Tu już części wyczyszczone i gotowe do założenia. Oring też już na miejscu, chociaż w zestawie uszczelek przychodzi ich całe stado i ciężko się zorientować który gdzie idzie. Kupiłem też nowe łożysko.

Łożysko na wałek wciska się na prasie, w obudowę wchodzi już tylko na lekki wcisk.

I cały napęd złożony.

Mogłem go włożyć do bloku. Brakuje szóstego tłoka :(.

W napęd pompy wkładam pręt napędzający pompę. w odpowiednim miejscu jest pierścień zaciskowy, który uniemożliwi wyjęcie pręta z bloku podczas wyjmowania tamtego napędu z góry. Podobnie, jak przy aparacie zapłonowym.

Pompę oleju rozłożyłem i bardzo dokładnie umyłem.

Potem złożyłem smarując jej tryby smarem montażowym.

Następnie pompę przykręciłem na miejsce.

Mimo, że na razie nie mogę jeszcze przykręcić miski olejowej, to ją dokładnie doczyściłem, łącznie z blaszką grodziową. W misce po obu jej stronach widać pionowe kanały - to są spływy oleju z głowic, poprowadzone na dno miski.

Przykręciłem blaszkę do miski. Chyba ciut lepiej to wygląda, niż wcześniej, po rozkręceniu? :)

W międzyczasie dotarł do mnie brakujący pierścień i mogłem założyć brakujący, szósty tłok.

Jak już nie potrzebuję się dostawać do śrub korbowodu, to mogłem przykręcić blachę na stopy wału.